電気設計や現場調整において、最も基本的かつ「絶対に間違えてはいけない」のが、ドライ接点(無電圧)とウェット接点(有電圧)の区別です。

- 「どっちがどっちか分からない」

- 「とりあえず繋げば動くでしょ?」

- 「テスターで確認するのが面倒くさい」

もし、こんな風に思っているなら要注意です。 この2つを取り違えると、単に動かないだけでなく、電源の衝突(逆流)による機器の焼損という取り返しのつかない事故につながります。

この記事では実務9年の現役設計者が、両者の定義はもちろん「なぜ24V同士でも直結してはいけないのか(回り込み)」や「動作チェックでやりがちなショートの罠」など、現場で生き残るための実用知識を解説します。

結論から言うと、「電源を持っているかいないか」が全てです。 しかし、現場には「AC100Vが潜んでいる」という例外もあり、これを知らないと命に関わります。

定義:ドライとウェット、物理的な違い

まずは言葉の定義を明確にしましょう。別名を覚えると理解が早いです。

① ドライ接点(無電圧接点 / Dry Contact)

- 別名: 無電圧接点、乾接点

- 定義: 接点がONになっても、接点そのものからは電圧が出力されない状態。ただ回路がつながる(導通する)だけです。

- 物理イメージ: 「ただのスイッチ」。自分は電源(電源)を持っていません。

- 代表例: リレー接点、マグネットスイッチの補助接点、押しボタンスイッチ。

② ウェット接点(有電圧接点 / Wet Contact)

- 別名: 有電圧接点、電圧接点

- 定義: 接点がONになると、導通と同時に電圧が印加される状態。

- 物理イメージ: 「スイッチ+電源」。つながった瞬間に、相手に電気を流し込みます。

- 代表例: アンプ内蔵型センサーの出力、PLCのトランジスタ出力。

ドライとウェットの「強み・弱み」

| 項目 | ドライ接点(無電圧) | ウェット接点(有電圧) |

| メリット | 「万能性」と「安全性」 相手の電圧(12V/24V/100V)に依存せず接続できる。絶縁されているためノイズに強い。 | 「省配線」と「手軽さ」 スイッチと電源がセットなので、つなぐだけで負荷(リレーやランプ)が即動作する。 |

| デメリット | 「手間」 回路を動かすための電源を別途用意・配線する必要がある。 | 「融通が利かない」 相手と電圧が一致していないと使えない。誤結線時のリスクが高い(短絡・焼損)。 |

| 主な用途 | 盤間渡り信号、異電圧機器との通信、PLC入力 | センサー出力、ランプ点灯、ソレノイド駆動 |

結論:迷ったら「ドライ接点」を選びましょう。 手間はかかりますが、事故のリスクは圧倒的に低いです。

なぜ「使い分け」が必要なのか?

「全部ウェット(電圧有)にすれば便利じゃないか?」と思うかもしれませんが、それは不可能です。以下の2つの理由からドライ接点が不可欠です。

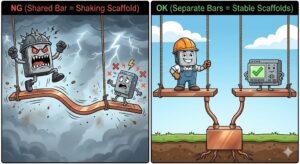

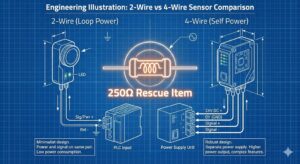

理由①:機器間の「電圧差」による事故防止

異なる装置間(例:装置Aと装置B)で信号をやり取りする場合、それぞれの装置が使っている電圧が同じとは限りません(Aは24V、Bは12Vなど)。 もし両方が「ウェット(電圧出し)」で接続してしまうと、電圧の高い方から低い方へ電流が逆流し、低い方の回路を破壊します。

これを防ぐため、渡す側は「ドライ(無電圧)」としてスイッチ機能だけを提供し、受ける側が自分の電圧を使って信号を検知する方式(ループ電源)が基本となります。

理由②:電源を持たない機器の存在

ドアスイッチやフロートスイッチなど、それ自体に電源供給能力がないパッシブな部品は、構造的に「ドライ接点」にしかなり得ません。

【事故ケース】間違えると何が起きるか?

ここが現場で最も重要なポイントです。誤結線した時の結末は、大きく分けて「ただの不動作(天国)」か「焼損(地獄)」2つが考えられます。

その原因となる配線ミスには、以下の3つのパターンがあります。

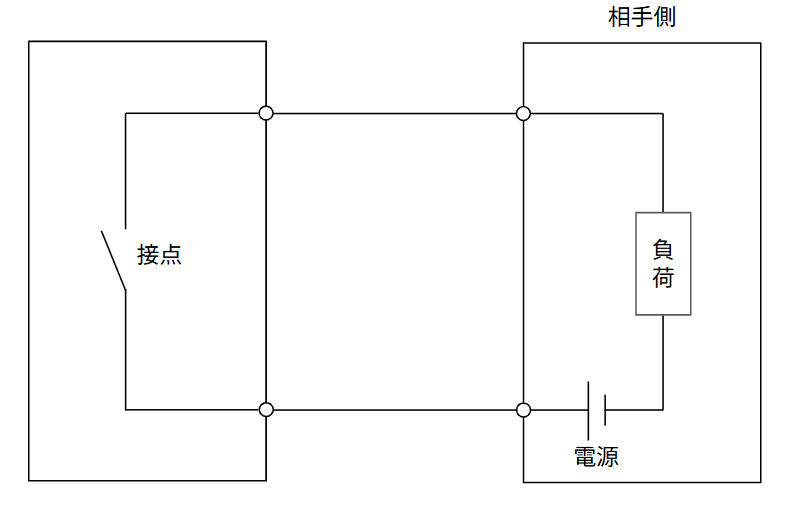

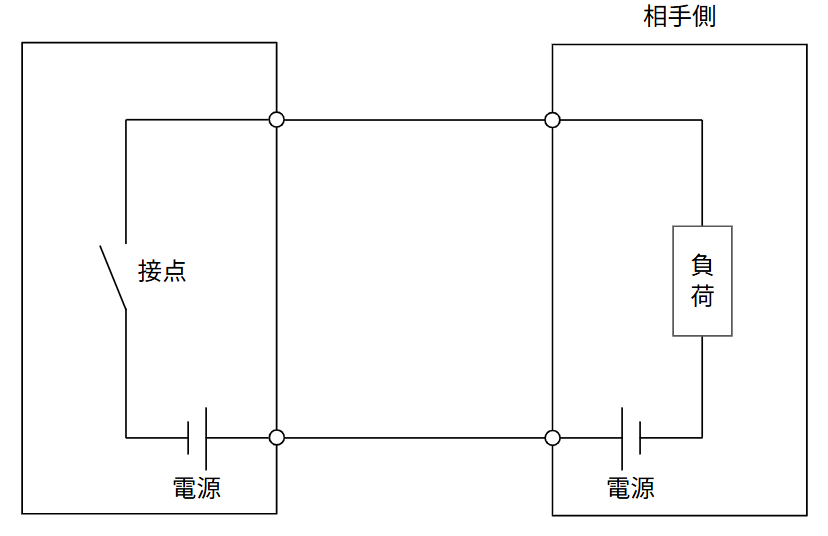

1. パターンA:ただ動かない(天国)

- 誤り方: 受ける側が「電圧待ち(ウェット入力)」の設定なのに、送る側が「ドライ接点」をつないだ。

- 結果: 無反応。

解説:回路図を見ると、一発でその理由がわかります。

- 左側(送り側): ただのスイッチ(接点)のみ。「電源」がありません。

- 右側(受け側): ただの負荷(抵抗)のみ。「電源」がありません。

スイッチを閉じて回路は繋がります(テスターで導通はある)が、このループの中に「電気を押し出す力(電圧源/バッテリー)」がどこにも存在しません。

I(電流) = 0V(電圧)/R(負荷)= 0A

つまり、「『線は繋がっている(導通はある)』のに、肝心の電源がないため電気が流れない」状態です。

これが「天国(機器は壊れないが、動かない)」の正体です。設定や配線を見直して、どちらか片方に電源を持たせれば解決します。

2. パターンB:短絡破壊(地獄その1)

~「スイッチ」だと思ってGNDに落としたら、実は「電源」だった~

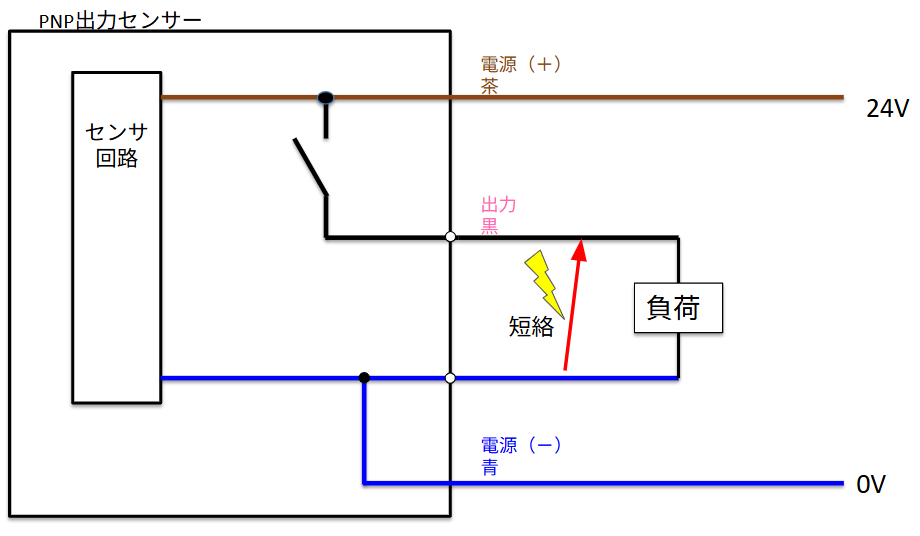

日本の現場に染み付いた「NPN(0V動作)の常識」がこの事故を誘発する「一瞬で部品が弾け飛ぶ」パターンです。

① なぜ起きるのか?(メカニズム)

- 送り側(犯人): ウェット接点(例:PNPトランジスタ出力)。ONすると「24V」を全力で出力する。

- 受け側(被害者): 0Vライン(アース、電源のマイナス端子、または0Vコモン端子)。

ユーザーが送り側を「ドライ接点(ただのスイッチ)」だと勘違いし、抵抗(R)なしで0Vラインへ直結してしまうことで発生します。

オームの法則(I=V/R)により、無限大に近い電流が流れ、出力トランジスタや基板パターンが一瞬で溶断・破裂します。

② 発生する「魔の瞬間」2選

現場で実際に起きる「ショート事故」は、以下の2つのシチュエーションが考えられます。

【シチュエーション①:センサーの動作チェック(NPN脳の罠)】

~「センサーが反応しないから、手動で信号を送ってやろう」とした瞬間~

現場で最も多いのが、配線ミスそのものではなく、この「横着な動作チェック」による自爆です。

(1)前提条件(ここが罠)

- 対象: PNPセンサー(海外装置や安全機器など)。

- 状態: センサーは電源が入っており、現在「ON状態(24V出力中)」 である。

- (例:センサーの目の前にワークがある、またはB接点/NCタイプで常時ONなど)

- 作業者の脳内: 「NPN脳」(信号線は0Vに落とせばONになるはずだ)。

(2)作業者の心理と行動

作業者は、センサーがON表示になっているのに、PLCが反応しない(あるいは動作確認を急いでいる)状況に直面しています。

- 作業者の思考: 「あれ? センサーは光ってるのにPLCに入力が入らないな。配線の接触不良か? それとも信号レベルが不安定なのか?」 「よし、この黒線(信号線)を直接マイナス(0V)にチョンと当てて、強制的に『L(Low)』レベルにしてやれば、PLCが反応するか確認できるはずだ!」

- 実際の行動: テスターを使わず、端子台のところで、センサーから来ている「黒線(出力線)」にドライバーやジャンパー線を当てて、隣の「0V端子」にショートさせる。

(3)悲劇の瞬間

この時、電気的には以下のことが起きています。

- センサー側(PNP・ON状態): 「俺は今ONだ! 黒線に 24Vを全力で供給 しているぞ!」

- 作業者側: 「信号を入れるには 0Vに落とす(GNDショート) んだ!」

- 結果: 「24Vの蛇口(センサー出力)」 vs 「0Vの排水溝(作業者のジャンパー線)」 が直結。 負荷(抵抗)がないため、無限大の電流がセンサーの出力トランジスタを貫通し、一瞬で焼損します。

(4)まとめ:なぜ「ただのPLCチェック」ではないのか?

「PLCの入力チェックをしただけなのに」と思うかもしれません。もしセンサー線を外してPLC側だけを触るなら安全でした。 間違いの核心は、「生きている(24Vを出している)センサーの出力線を、そのまま0Vに突っ込んだ」 点にあります。

- NPNセンサーの場合: ON=0V出力 なので、0Vに当てても「同電位」または「正規の動作補助」になるだけで壊れません。

- PNPセンサーの場合: ON=24V出力 なので、0Vに当てると 「電源短絡(ショート)」 になります。

この「NPNならセーフだが、PNPだと即死」という非対称性がこの事故がなくならない最大の理由です。 「センサーが生きていて、電圧を出しているかもしれない」という想像力が欠如したまま、「信号線=とりあえずマイナスに当ててみる」という手癖が出た瞬間にアウトになります。

【シチュエーション②:古い盤の改造(コモンの罠)】

- 勘違い(脳内):

「PLCの入力カードのコモン端子、空いてるからここにつなごう」(そのコモン端子が0Vに落ちているか、24Vに釣られているかを確認しない) - 行動と結果:

外部から持ってきた24V出力の信号線(ウェット)を、0Vコモンに接続してしまう。あるいは、手が滑って隣のアース端子に触れてしまう。

→ 信号線がショートして火花が飛ぶ。

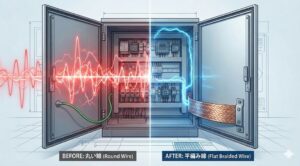

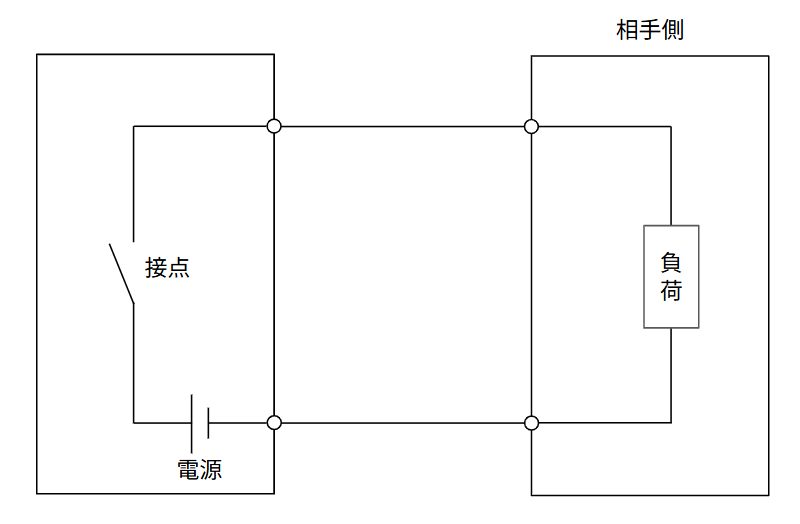

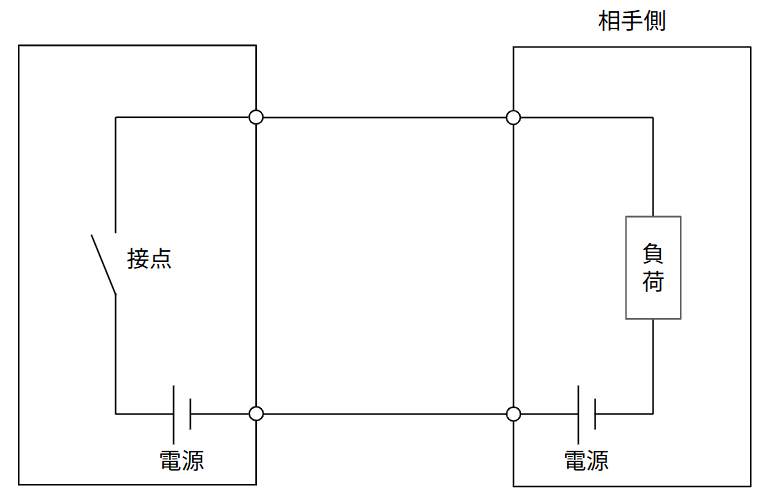

3. パターンC:電源衝突・回り込み(地獄その2)

~「電源」と「電源」が衝突する最悪のケース~

① 回路的な状況

- 送り側: ウェット接点(24V電源持ち)。

- 受け側: ドライ接点を受けるつもりで、内部に電源を持っている回路。

② 何が起きるか(メカニズム)

これは、誤って「電圧出力(ウェット)」を「電圧を持った入力回路」に接続してしまったケースです。 電源同士を直結した時点で、「無事」という選択肢は消滅します。相手の回路構成(極性やアースの取り方)によって、以下の2つの「壊れ方」が発生します。

ケースA:プラス同士の衝突(回り込み)

運悪く「こちらのプラス(24V)」を、「相手側のプラス(24V)」に繋いでしまった場合。

結果:盤全体が「ゾンビ化」する 「電源を切ったのに機械が動く」、「LEDが薄ぼんやり光る(ゴースト点灯)」というホラー現象が起きます。

現象: 電圧が拮抗しているため、一見何も起きないように見えます。 しかし、片方の電源(ブレーカー)を切った瞬間、もう片方から電流が雪崩れ込む「回り込み」が発生します。

なぜか? あなたが繋いだ線から侵入した電気が、相手の盤内の「24Vメインライン(母線)」全体に行き渡ってしまうからです。 図にある負荷だけでなく、同じラインに繋がっているPLCや他のリレーまで、あなたの電気で勝手に動き出します。 相手のブレーカーを落としても止まらないため、メンテナンス中の誤作動(労働災害)の原因になります。

ケースB:プラスとマイナスの衝突(地絡)

運悪く「こちらのマイナス(0V/GND)」を、「相手側のプラス(24V)」に繋いでしまった場合。

- 現象: 多くの制御盤は0Vをアースに落としているため、「大地」を経由して電源が直結(ショート)します。

- 結果: 負荷(抵抗)を通らずに過大な電流が流れます。

結論: 「回り込み(制御不能)」か、「ショート(焼損)」か。 どちらに転んでもアウトです。

必ず「ドライ接点(リレー)」で縁を切り(絶縁し)、物理的に電源を分離するのが唯一の正解です。

【番外編】交流(AC)のパターン

~「基板」ではなく「人間」が危ない~

DC24Vの配線ミスは「電子部品」を壊しますが、AC100V/200Vのミスは「盤そのもの」や「作業者」に牙を剥きます。

1. 異電圧混触(AC100V → DC24V)

「ドライ接点だと思って繋いだら、AC100Vが来ていた」

これが現場で最も悲惨な事故です。 古い設備や、リレー回路主体の盤では、制御回路にAC100Vが使われていることがよくあります。

- 状況: PLC(DC24V入力)に、現場から来たケーブルを「どうせ無電圧(ドライ)だろう」と思って接続した。

- 現実: そのケーブルは、AC100Vで動くリレーやマグネットスイッチの補助接点(ウェットAC100V)だった。

- 結果: 「ボンッ!!」という爆発音と共に、PLCの入力カードが黒焦げになります。 24V耐圧の部品に141V(AC100Vのピーク電圧)が印加されるため、破壊のエネルギーが桁違いです。

2. 異相短絡(Phase-to-Phase Short)

「同じAC100Vだから繋いでもいい? いいえ、爆発します」

DC24Vの「プラス同士」なら(電圧差がなければ)電流は流れませんでした。しかし、交流(AC)には「位相(タイミング)」があります。

- 状況: A盤のAC100V(R相)と、B盤のAC100V(T相)を、「同じ100Vだ」と思って接触させた。

- メカニズム: 電圧の波のタイミングがズレているため、瞬時値で見ると「+100V」と「-100V」がぶつかるような瞬間が訪れます(電位差200V)。

- 結果:接触した瞬間にアーク(閃光)放電が発生します。

- 補足:「同じR相同士なら大丈夫?」いいえ、トランス(系統)が別なら、位相がズレているためやはり危険です。ACにおいて「名前が同じだから繋いでヨシ」は絶対に通用しません。

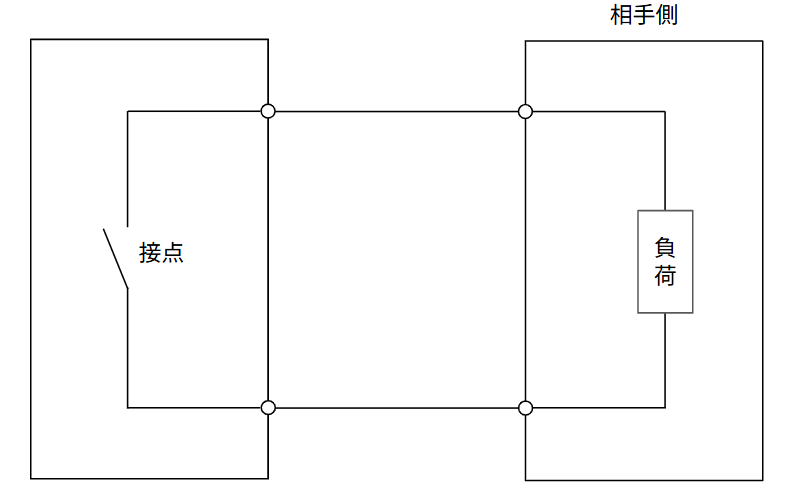

現場での見極め方(テスター活用)

図面の記号だけでは判断がつかない場合(特に古い設備や海外製機器)、結線前に必ずテスター(マルチメーター)を使用してください。

- テスターをDCV(直流電圧)レンジにする。

- 黒プローブを盤のアース(または0V端子)に当てる。

- 赤プローブを「調べたい信号線」に当てる。

- スイッチをONにする(センサーなら反応させる)。

- 24Vが出た! → ウェット接点です。相手の入力仕様を再確認!

- 0Vのまま(かつ導通レンジで反応あり) → ドライ接点です。

まとめ

- ドライ(無電圧)は「スイッチのみ」。異電圧の機器間通信に必須。

- ウェット(有電圧)は「スイッチ+電源」。負荷を直接動かす時に便利。

- 迷ったら測る。 電圧を持った同士をぶつけると、機器は一瞬で死にます。

「動かない」トラブルは解決できますが、「燃えた」基板は戻ってきません。 正確な知識で、設備と自分の立場を守りましょう。