「PL e対応」と書かれた高い安全機器を買えば、装置全体も「PL e」になる。もしあなたがそう思っているなら、今すぐその考えを捨ててください。

それは、「最高級の和牛(PL e機器)を買えば、料理未経験の素人が焼いても三ツ星レストランの味になる」と信じているのと同じです。 調理法(回路設計)を間違えれば、その高級肉は黒焦げの炭(PL a)になって終わります。

実務9年の電気設計エンジニアである筆者が、現場で「高い機器を使っているのに、設計ミスで安全規格に通らない」悲劇を嫌というほど見てきました。

今回は、下記の過去記事で解説した「PL e ≒ SIL 3」という知識を前提に、実際にPL e(最高ランク)の料理を作るための「4つの必須条件(パラメータ)」を解説します。

これを読めば、カタログスペックに騙されない「本物の安全設計」が見えてきます。

結論から言うと、PLを決めるのは機器単体ではありません。 「4つのパラメータ」の組み合わせで決まります。

ただし、新人が全てを完璧に計算するのは不可能です。 実は、たった1つのポイントさえ押さえれば、大火傷は防げるのです。その秘密を紐解いていきましょう。

PL(パフォーマンスレベル)はどうやって決まる?

結論から言います。 PL(安全レベル)は、「4つのパラメータ(食材・環境)」を評価し、最後に「あみだくじ(グラフ)」で判定して決まります 。

「計算式が必要なんでしょ?」と身構える必要はありません。 今の時代、複雑な計算は専用ソフト(SISTEMAなど)がやってくれます。

設計者であるあなたがやるべきは、計算ではありません。 「どんな食材(機器)を選び、どう調理(配線)するか」を決めることです。

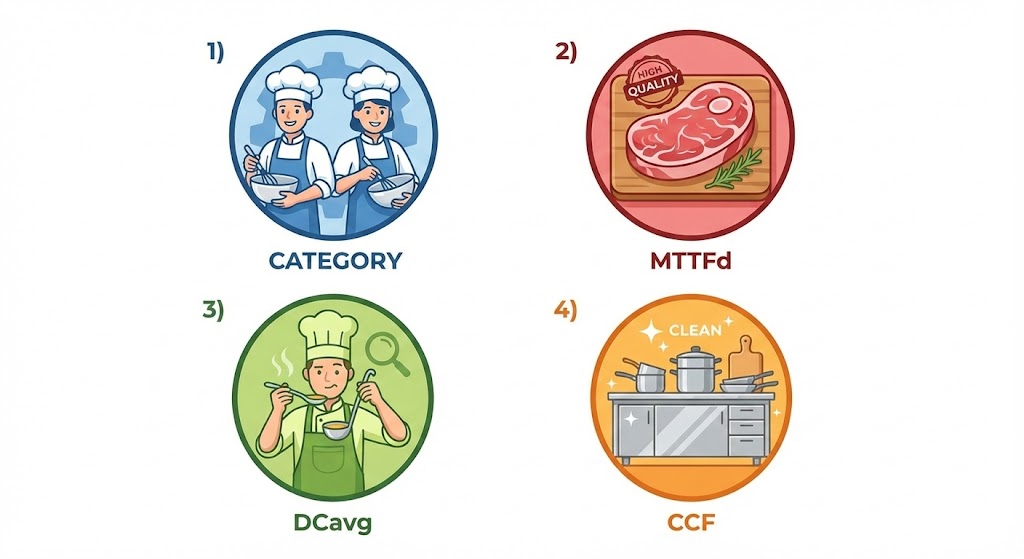

まずは、PLを決定する「4つの食材」を知っておきましょう 。

- Category(カテゴリ): 構造(レシピ・スタッフ配置)

- MTTFd: 信頼性(食材の鮮度・寿命)

- DCavg: 自己診断率(毒見の回数)

- CCF: 共通原因故障(キッチンの衛生管理)

それぞれ解説します。

① Category(カテゴリ):レシピと調理スタッフ

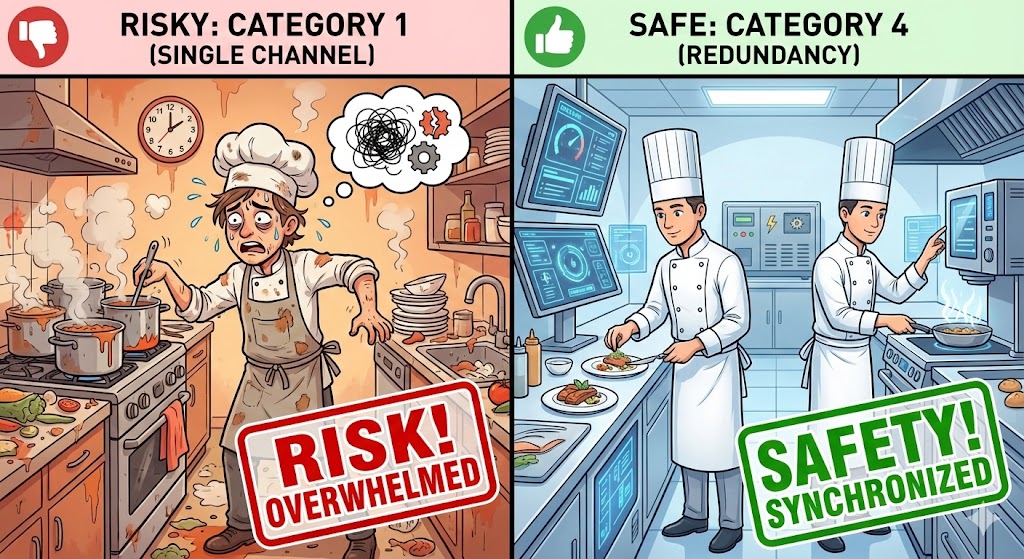

これがPL決定の土台となる、最も重要な要素です。 料理で言えば、「ワンオペで作るか、2人体制で作るか」という構造(アーキテクチャ)の話です 。

カテゴリは大きく分けて以下の2つに分類されます。

- カテゴリB・1(シングル):

- シェフが1人しかいない状態。 彼が倒れたら、料理は止まり、安全機能は失われます 。

- カテゴリ3・4(デュアル):

- シェフが2人いる状態(二重化)。 片方が倒れても、もう一人が料理を続けられるため、安全は維持されます 。

ここが最大のポイントです。 いくら「最高級の和牛(信頼性の高い部品)」を使っても、シェフが1人(カテゴリ1)なら、絶対に三ツ星(PL e)は取れません。

PL eを目指すなら、「カテゴリ3か4(二重化)」が必須条件になります。

ポイント カタログに「PL e対応」と書いてあっても、あなたが配線を一本(シングル)にしたら、その時点でPL eは消滅します。

カテゴリ3と4、どっちを選べばいい?

「二重化(カテゴリ3・4)が必要なのは分かった。で、どっちを選べばいいの?」ここが新人の最初の悩みどころです。 結論から言うと、「診断レベル(DC)」の違いです。

- カテゴリ3(標準的な二重化):

- イメージ: シェフが2人いる。片方が倒れたら止まる。

- 弱点: もし「監視役」も同時にサボっていたら、次に危険になるかもしれない(故障の蓄積)。

- 採用基準: 一般的なコンベア、搬送装置など。「PL d」を目指すならこれで十分。

- カテゴリ4(完璧な二重化):

- イメージ: シェフが2人いて、さらに「超高性能なバイタルセンサー」でお互いを常時監視している。

- 強み: どんなに故障が重なっても、絶対に安全機能を失わない。

- 採用基準: プレス機、切断機など、指が飛ぶレベルの危険源。「PL e」が必須ならこれ。

【現場の選び方】

「自分の思い込みで決めず、安全機器のカタログを見る」のが鉄則です。

- ドアスイッチ:

安価な機械式はカテゴリ3止まりが多いですが、非接触式などカテゴリ4対応も増えています。 - ライトカーテン(ここが落とし穴!):

基本は「Type 4(カテゴリ4)」を選んでください。 安価な「Type 2(カテゴリ2)」も存在しますが、これは「PL c(軽微なリスク)」までしか対応できません。 プレス機などの危険な場所に、コストダウン目的でType 2を使うと規格違反(アウト)になります。

「ドアスイッチだからカテゴリ3でいいや」と思考停止せず、必ずメーカー仕様書の「適合カテゴリ/PL」の欄を確認してください。メーカーの配線例に従えば、自然と適切なカテゴリになります。

② MTTFd(平均危険側故障時間):コース料理全体の鮮度

部品が「危険な壊れ方」をするまでの平均時間のことですが、ここで最大の落とし穴があります。MTTFdは、スイッチ1個の性能ではありません。

「入力」+「制御」+「出力」という、3つのチーム全体の合計点で評価されます。

安全機能(料理)は、以下の3つのステップで作られます。

- 入力(食材): 非常停止ボタン、ドアスイッチなど

- 制御(調理): 安全PLC、セーフティリレーユニット

- 出力(提供): コンタクタ(MC)、サーボモータの遮断機能

いくら「最高級の和牛(MTTFd「高」のスイッチ)」を買っても、最後にお客さんに出す皿(出力のコンタクタ)が汚れていたら、料理全体としては「不衛生(MTTFd「低」)」になります。

PL e(最高ランク)を取るためには、この3つ全てにおいて信頼性の高い部品を選び、合算する必要があります。

新人が必ず躓く「カタログの罠」

「よし、全部MTTFdが高いやつを選べばいいんだな!」そう思ってカタログを開くと、あなたは必ず困惑します。

「リレーやスイッチに、年数が書いていない!」

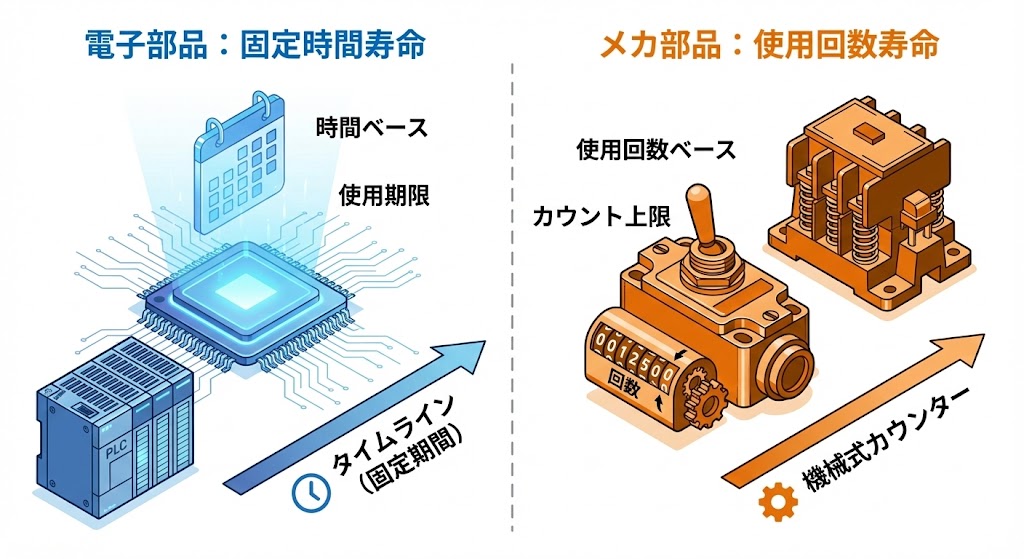

実は、部品の構造によって寿命の表記ルールが違うのです。

1. 「電子部品」と「有接点部品」の違い

ここを混同しないでください。

- 電子部品(半導体):

- 例: 安全PLC、ライトカーテン、安全コントローラ

- 特徴: 物理的な摩耗がない。

- 表記: カタログに「MTTFd: 100年」と書いてある。→ そのまま使ってOK。

- 有接点部品(メカニカル部品):

- 例: コンタクタ(MC)、リレー、ドアスイッチ、非常停止ボタン

- 特徴: カチャカチャと物理的に動く「接点」があり、使えば使うほど摩耗する。

- 表記: カタログに「B10d: 100万回」と「回数」で書いてある。

※注意:「メカニカル部品」と言っても、機械設計者が設計するシャフトやギアのことではありません。「物理的な接点を持つ電気部品」のことです。

現場では、この「回数(B10d)」を「年数(MTTFd)」に変換する計算が必要です。これだけは避けて通れません。

2. 唯一の計算式!「回数」を「年数」にする方法

計算はシンプルです。「そのスイッチ、1年で何回カチャカチャさせますか?」 というだけです。

以下の式で求められます(メモのご用意を!)。

MTTFd(年) = B10d ÷ (0.1 × nop)

……数式が出た瞬間に読むのをやめようとしたあなた。待ってください。日本語に直すと簡単です。

寿命(年) = カタログの寿命回数 ÷ (1年の作動回数 × 0.1)

※0.1は「危険側故障率(10回に1回は危険な壊れ方をする)」という安全係数です。

【計算例:コンタクタの場合】

- カタログ値(B10d): 130万回

- 使い方: 1分間に1回開閉する(1日8時間稼働)

まず、1年の作動回数 nop を出します。

60回/時 × 8時間 × 365日 = 175,200回/年

これを式に当てはめます。

1,300,000 ÷ (175,200 × 0.1) ≒ 74年

判定: 74年なので、MTTFdランクは「高(30〜100年)」になります。

最後は「チーム全体の評価」

こうして全ての部品を「年数」に揃えたら、最後にシステム全体のMTTFdを出します。

ここは複雑な計算式(逆数の和など)がありますが、新人のうちは以下の「ボトルネックの法則」だけ覚えておけばOKです。

「一番ランクが低い部品に引っ張られる」

- スイッチ(高)+ PLC(高)+ コンタクタ(中) = 全体は「中」

- スイッチ(高)+ PLC(高)+ コンタクタ(低) = 全体は「低」

だからこそ、頻繁に動かすコンタクタ(消耗品)を選定する時は、計算して「ランクが低くなりすぎていないか?」をチェックする必要があるのです。

まずは大まかな「ランク」を把握しよう

ISO規格では、MTTFd(寿命)を以下の3つのランクに分類しています。 カタログに「MTTFd: High」と書かれていたら、まずは「30年以上持つんだな」とイメージしてください。

| ランク | 年数(基準) | イメージ |

| 高 (High) | 30年 〜 100年 | 長期保存可能な缶詰 |

| 中 (Medium) | 10年 〜 30年 | 普通の野菜 |

| 低 (Low) | 3年 〜 10年 | 生魚(すぐ使わないとダメ) |

※注意: 実際の判定(あみだくじ)では、このランクをさらに細かく分けた「具体的な年数(境界線)」で判定します。 まずはこの表で自分の「持ち札」を確認し、正確な判定は下のフローチャートで行ってください。

③ DCavg(平均自己診断率):毒見と味見

システムが自分自身の故障を検知できる確率です。 料理で言えば、「客に出す前の味見(毒見)チェック」の徹底具合です。

「どれくらいの頻度で毒見をしているか?」によって、ミスを見抜ける確率が変わります。

- 高(DC 99%):常に毒見している:

- ほぼ全ての料理をチェックするので、99%以上の確率で異常(故障)に気づけます。

- 低(DC 60%):たまに毒見する:

- サボりがあるため、異常があっても6割くらいしか気づけません(4割は見逃します)。

- なし(DC 0%):味見しない(ぶっつけ本番):

- 異常があっても気づかず、そのまま客に出してしまいます。

PL e(最高ランク)を取るためには、少なくとも「低(60%)」以上の自己診断が求められます。 カテゴリ3・4(二重化)にするだけでなく、お互いに監視(パルスチェック等)機能がついているかを確認しましょう。

| ランク | カバレッジ(%) | 状態 |

| 高 | 99% 以上 | 常に毒見している |

| 中 | 90% 〜 99% | ほとんど毒見している |

| 低 | 60% 〜 90% | たまに毒見する |

| なし | 60% 未満 | 味見しない(ぶっつけ本番) |

④ CCF(共通原因故障):調理場の衛生管理

最後は、機器単体ではなく「設置環境」の話です。 いくら優秀なシェフが2人(二重化)いても、キッチン全体に問題があれば共倒れします。

- 停電・過電圧(電源トラブル)

- 猛暑・結露(温度管理ミス)

- ノイズ混入(配線分離のミス)

これらが起きると、二重化した回路が同時に破壊されます。これを防ぐための対策が必要です。

どうやって評価するの?→「附属書F」を使う

ここだけは精神論ではなく、明確な「採点表」が存在します。 ISO 13849-1 の 附属書F というチェックリストに従って点数をつけます。

【CCF(共通原因故障)チェックリストの例】

| 評価カテゴリ | 具体的な対策の例 | 配点 |

| 分離/隔離 | 信号線と動力線を分けて配線している | 15点 |

| 多様性 | 異なる技術・原理の部品を組み合わせている | 20点 |

| 設計/経験 | 過電圧・過電流などの保護を入れている | 15点 |

| 使用する部品が十分吟味されている | 5点 | |

| 査定/分析 | 設計段階でFMEA(故障解析)を行い、共通故障を考慮している | 5点 |

| 適格性/訓練 | 設計者が安全設計の十分な教育を受けている | 5点 |

| 環境評価 | ノイズ対策(EMC)ができている 流体(空気・油)の不純物対策ができている | 25点 |

| 他の影響 | 温度、衝撃、振動などの環境耐性を考慮している | 10点 |

| 判定 | 合計 65点以上で合格 (満点は100点) | – |

これらを合計して、「65点以上」取れば合格です。 逆に言うと、どんなに良い機器を使っても、盤内の配線がぐちゃぐちゃで65点を下回れば、PL eは取れません。

【コラム】附属書F(チェックリスト)を無料で手に入れる裏技

「附属書Fで採点しろ」と言われても、手元に数万円する規格書(JIS B 9705-1)がない人がほとんどでしょう。

実は、安全機器メーカーの「技術ガイド」に、このチェックリストが分かりやすく掲載されています。

例えば、安全機器メーカーの技術情報サイトなどで「CCF」と検索すると、採点項目が詳しく解説されたページが見つかります。 設計審査の際は、こうしたメーカー資料を印刷してチェックを行い、資料として添付するのが賢いやり方です。

もちろん、時間があればExcelで自社のフォーマットに作り直すのがベストです。 しかし、メーカーの資料は『ISO規格そのもの』が書かれているので、そのまま印刷して『日付・サイン・装置名』を書き込めば、立派な審査資料(エビデンス)として通用します。 形式よりも『規格の内容を漏れなくチェックした事実』が重要だからです。

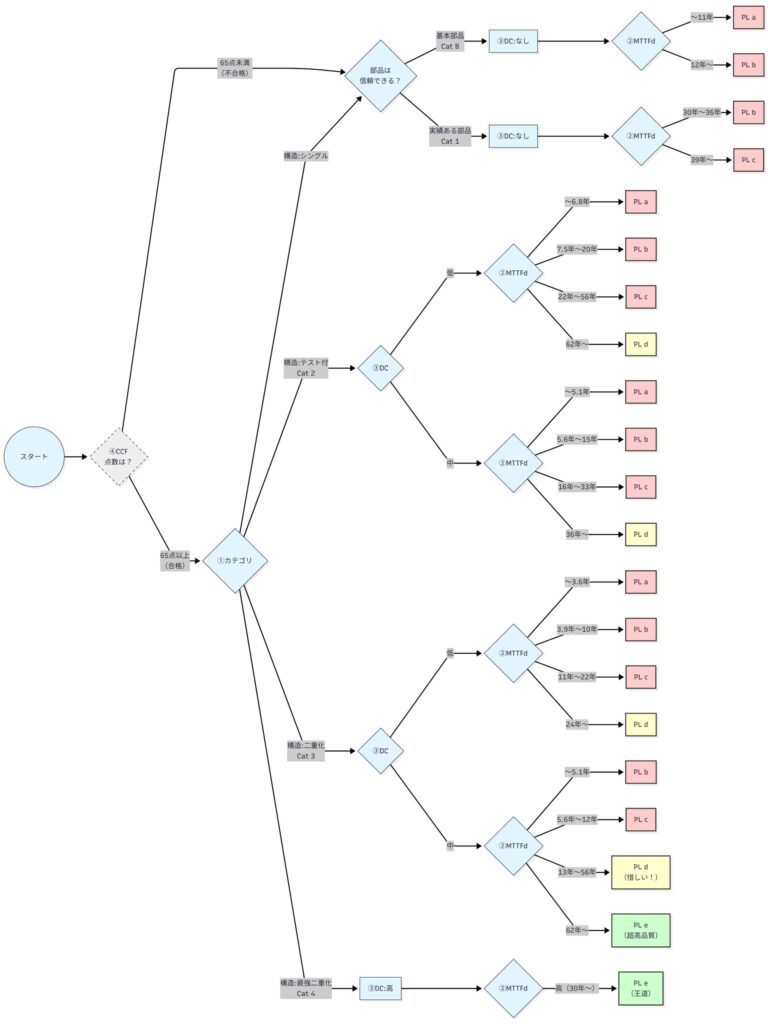

判定!あみだくじでPLが決まる

4つの食材(パラメータ)が揃いました。 最終的にどうやってPL(a〜e)が決まるのでしょうか?答えは、以下のような「あみだくじ(判定グラフ)」を使います。

「あみだくじ(判定グラフ)」の結果、以下のことが分かります 。

- PL e(最高ランク)への道: 「カテゴリ4」かつ「MTTFd(鮮度)高」かつ「DC(味見)高」のルートを通る必要がある。

- カテゴリ3の限界: カテゴリ3でもPL eには届くが、条件は厳しい。

- カテゴリ1の限界: カテゴリ1(シングル)の時点で、どんなに頑張っても「PL c」止まり。

つまり、「PL e対応機器」とは、「PL eを狙えるポテンシャルを持った食材」という意味でしかありません。 調理法(カテゴリ選択)や味見(DC)をサボれば、ランクは容赦なく落ちるのです。

※CCFは「入場チケット」です

最初に「CCF 65点以上」を取らないと、そもそもカテゴリ2・3・4のルートに進むことすら許されません(強制的にCat 1扱いになります)。 ノイズ対策や配線の分離をサボると、どんなに高い機器を買ってもPL eは取れないということです。

【⚠️重要:判定の正確性について】

上記のフローチャートは、ISO 13849-1:2015 附属書K の内容を、初心者が直感的に理解できるよう視覚化した「簡易判定イメージ」です。

実際の設計実務や認証申請においては、必ず規格書の原本(附属書Kの表)を参照し、正確な PFHd 値および判定結果を確認してください。

特にMTTFdやDCの値が境界線に近い場合(例:ちょうど30年、ちょうど60%など)は、簡易図だけで判断せず、計算値に基づく厳密な評価が求められます。

計算結果が表にない数字になったら?

Q. 計算したら「MTTFd = 60年」になりました。規格の表(附属書K)には「56年」と「62年」しかありません。どっちを見ればいいですか?

A. 「悪い方(56年)」を見てください。 安全規格では、常に「最悪のケース(Worst Case)」を想定します。

- MTTFd(寿命): 短い方(低い数値)を選ぶ

- PFHd(故障確率): 高い方(悪い確率)を選ぶ

「四捨五入」や「近い方」ではありません。「自分に厳しく」がルールの鉄則です。

まとめ:新人が覚えるべきは「カテゴリ」だけ

PL計算は奥が深いですが、実務1年目のあなたが全てを計算する必要はありません。

まずは「カテゴリ(二重化)」だけを死守してください。

なぜなら、MTTFd(寿命)やDC(診断率)は、メーカーが良い機器を作ってくれれば確保できます。 しかし、「二重化するかどうか(カテゴリ)」を決めるのは、配線図を描くあなた自身だからです。

- PL eが必要な場所には、カテゴリ4(入力も出力も二重化)。

- PL dでいいなら、カテゴリ3(基本は二重化)。

これさえ間違えなければ、あとは安全機器のスペックが助けてくれます。

さて、これで設計の基礎は整いました。 しかし、もしこのルールを無視して適当な設計をし、事故が起きたらどうなるのでしょうか?

次回は、少し視点を変えて「法律」の話をしましょう。「ISO規格を守らないと法律違反になるの?」という、設計者が一番ビクビクするテーマについて解説します。

安全設計マスターへの道(全7回ロードマップ)

「機械安全・機能安全シリーズ」は、以下の全7回構成でお届けします。「安全設計」は、概念、計算、ハードウェア、制御、そして法律が複雑に絡み合う総力戦です。

このシリーズを最後まで読めば、あなたはもう「ISO? 計算? よく分からんからメーカー任せ」と言っていた頃のあなたではありません。

自信を持ってリスクを計算し、仕様を決定し、堂々と「安全です」と言い切れるエンジニアになれるよう、体系的に解説していきます!

Phase 1:機械安全編(メカ・構造で守る)

まずは「物理的にどう守るか?」という機械安全の基礎を固めました。

Phase 2:機能安全編(電気・制御で守る)

次に、目に見えない「制御の信頼性」を保証する機能安全の世界へ踏み込みました。