現場で毎日のように唱和する「ご安全に!」「安全第一」という言葉。 ですが、そもそも「安全」って具体的にどういう状態のことでしょうか?

もしあなたが、「安全 = 事故が起きないこと(危険がゼロの状態)」だと思っているなら、その認識は昭和で止まっています。現代の国際規格(ISO)において、「絶対安全(リスクゼロ)」なんてものは存在しないと言い切られているのをご存知でしょうか?

今回は、実務9年の現場エンジニアが、FA電気設計者が絶対に知っておくべき機械安全のバイブル『ISO 12100』に基づき、「なぜカバーを付ける前に設計を変えなきゃいけないのか?」という安全設計の魂を解説します。

結論から言うと、現代の安全とは「リスク計算」のことであり、安易に警告シールに頼る設計は「技術者の敗北」です。

ただし、この優先順位を知らずに「シールを貼ればヨシ」とする設計者は、今の時代「素人」と見なされます。 納入前の安全査察で「これでは受け取れません」と突き返され、設計を最初からやり直す……そんな「手戻りの地獄」を避けるために、この知識は必須です。

衝撃の事実!「安全」の定義とは?

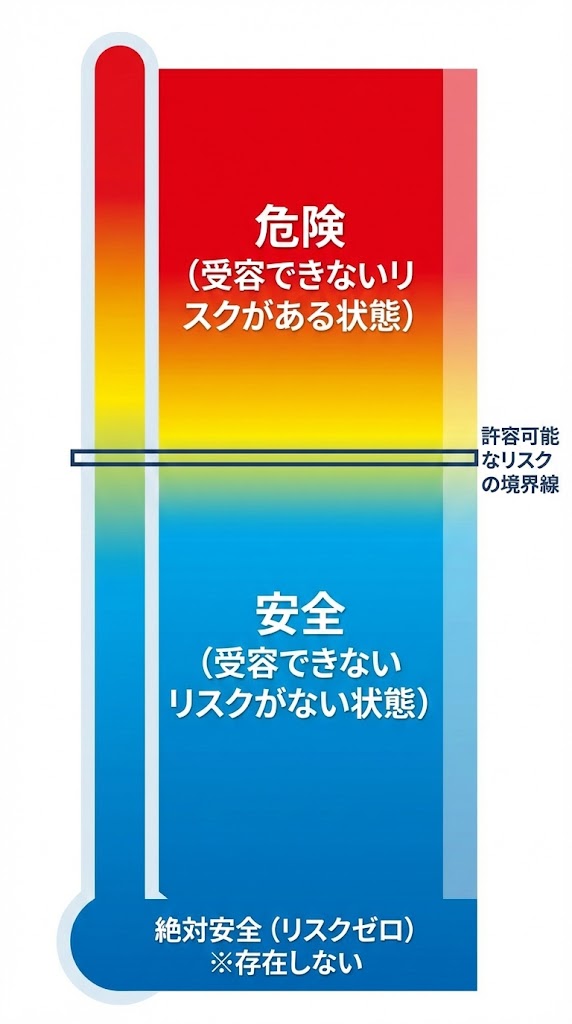

まず最初に、あなたの「常識」を書き換える必要があります。 多くの人は「安全」と聞くと、「絶対に怪我をしない状態」をイメージします。しかし、国際規格の定義は全く違います。

ISO/IEC Guide 51(JIS Z 8051)では、安全は次のように定義されています。

安全(Safety): 受容できないリスクがないこと(Freedom from unacceptable risk)

この定義のポイントは、「リスクがない(Freedom from risk)」とは書いていないことです。 「この世に絶対安全(リスクゼロ)なんてあり得ない」という前提からスタートしているのです。

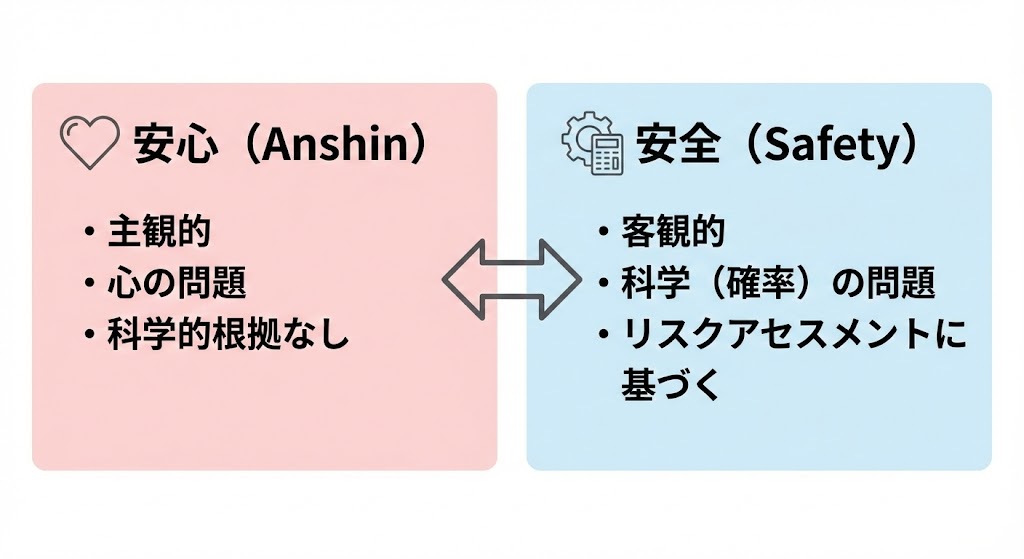

「安全」と「安心」を混ぜるな

よく「安全・安心なまちづくり」といった標語を見かけますが、技術者はこの2つを明確に区別しなければなりません。

- 安心(Peace of mind): 「大丈夫だろう」という主観的な心の問題。

- 安全(Safety): リスクが許容範囲に収まっているという客観的な科学(確率)の問題。

私たち設計者の仕事は、作業員を「安心」させることではなく、計算と論理によって機械を「安全(許容可能なリスクレベル)」にすることです。ここを履き違えてはいけません。

人間は必ずズルをする(性悪説で設計せよ)

「操作手順を守らない作業員が悪い」。事故が起きるとついそう思いたくなりますが、安全設計の世界ではその言い訳は通用しません。

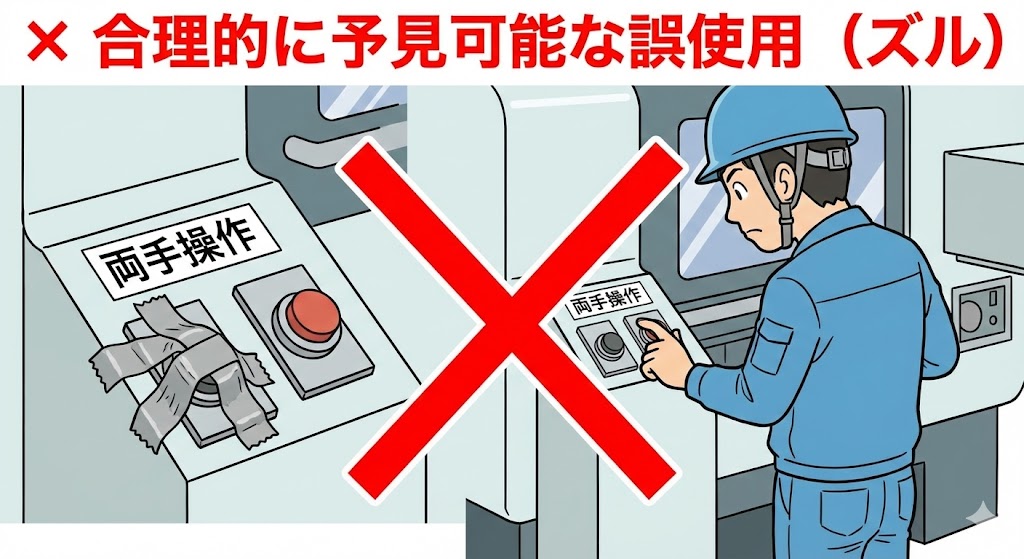

ISO 12100では、「意図する使用(正しい使い方)」だけでなく、「合理的に予見可能な誤使用(やりがちな間違い)」まで考慮して設計しなさい、と定めています。

「予見可能な誤使用」の代表例

例えば、両手で押さないと動かない安全スイッチがあったとします。 「両手を使えば安全だ」と設計者は考えますが、現場の作業員は効率を上げるために、こんなことをするかもしれません。

- 片方のボタンをテープで固定して、片手で操作する

- 膝(ひざ)を使ってボタンを押す

これらは決して「想定外」ではありません。人間は楽をする生き物であり、これくらいは「当然予見できる(バレバレの)誤使用」です。

「そんな使い方は禁止だ!」とマニュアルに書くのではなく、「そもそも膝で押せない位置にボタンを配置する」「同時に押さないとエラーになる回路を組む」のが、プロの設計です。

設計者の憲法「3ステップメソッド」

では、具体的にどうやってリスクを減らせばいいのでしょうか? ここには、設計者が絶対に守らなければならない「絶対的な優先順位(3ステップメソッド)」が存在します。

Step 1:本質的安全設計方策(最優先!)

これが最強の対策です。「そもそも危なくない構造にする」ことです。

- 例: 指が入らない隙間設計にする。

- 例: 挟まれても痛くない低い推力(電圧)にする。

- 例: 鋭利な角を丸くする。

機械の仕様そのものを変えるため、設計の初期段階でしかできませんが、効果は絶大です。

Step 2:安全防護および付加保護方策

Step 1でどうしてもリスクが残る場合、ガード(柵)やセンサーで守ります。

- 例: 安全カバーを付ける。

- 例: エリアセンサ(ライトカーテン)を付ける。

- 例: 非常停止ボタンを設置する。

我々電気設計者が活躍するのは主にここですが、これはあくまで「Step 1で無理だった時の次善策」であることを忘れてはいけません。

Step 3:使用上の情報

Step 1も2も技術的に無理な場合、最後に残された手段です。

- 例: マニュアルに「危険」と書く。

- 例: 「回転部注意」の警告シールを貼る。

- 例: チャイムやパトライトで警告する。

警告シールは「敗北宣言」だと思え

ここで一番言いたいのは、「安易にStep 3(警告シール)で逃げるな」ということです。

設計に行き詰まると、つい「ここは『指詰め注意』のシールを貼っておけばいいか」と考えてしまいがちです。しかし、3ステップメソッドの優先順位からすれば、それは「私は技術力不足で、安全な構造を作れませんでした」という敗北宣言に他なりません。

警告シールは、剥がれたら終わりです。マニュアルは、読まれなければ終わりです。 「人の注意」に依存する対策は、最も信頼性が低いのです。

「注意喚起」で済ませようとする前に、「回路で止められないか?」「構造で防げないか?」と、Step 1, Step 2の可能性を極限まで考えること。それが設計者のプライドです。

まとめ:安全とは「リスク計算」である

今回は、機械安全の入り口として「安全の定義」と「3ステップメソッド」について解説しました。

- 安全とは「リスクゼロ」のことではない。

- 人間はミスをするし、ズルもする前提で設計する。

- 警告シールに頼る前に、設計で汗をかけ。

このマインドセットを持った上で、次回はより実践的な内容に入ります。 「じゃあ、その『リスク』って具体的にどうやって計算するの?」という疑問に答える、「リスクアセスメントシートの書き方(実践編)」を解説します。

安全設計マスターへの道(全7回ロードマップ)

本記事からスタートする「機械安全・機能安全シリーズ」は、以下の全7回構成でお届けします。

「安全設計」は、概念、計算、ハードウェア、制御、そして法律が複雑に絡み合う総力戦です。このシリーズを最後まで読めば、あなたはもう「ISO? 計算? よく分からんからメーカー任せ」と言っていた頃のあなたではありません。

自信を持ってリスクを計算し、仕様を決定し、堂々と「安全です」と言い切れるエンジニアになれるよう、体系的に解説していきます!

Phase 1:機械安全編(メカ・構造で守る)

まずは「物理的にどう守るか?」という機械安全の基礎を固めました。

Phase 2:機能安全編(電気・制御で守る)

次に、目に見えない「制御の信頼性」を保証する機能安全の世界へ踏み込みました。