「今回の装置、マグネットどれ使えばいいですか?」 「あー、前の案件と同じ型式でいいよ」

現場でよくある会話ですが、実はこれ、一番やってはいけない選び方です。 もし昔ながらのAC制御(リレー回路)がメインだった時代の選定基準を、そのまま現代のPLC制御(DC24V)に持ち込むと、試運転で「マグネットが入っているのに信号が来ない」「PLC出力が壊れた」といったトラブルが発生します。

今回は、実務9年の現場エンジニアが、カタログの「定格容量」以外に見落としがちな、現場で本当に困る3つの選定ポイントを解説します。

結論から言うと、マグネット選定は「負荷種別」「接点信頼性」「コイル電圧」の3つで決まります。

特にPLC入力(DC24V)回路においては、カタログの「ある数値」を見落とすと、酸化被膜による接触不良が多発します。 納入後に「装置が時々止まる」という原因不明のトラブルで何度も現場に呼び出されないために、この「3つの落とし穴」だけは今すぐチェックしてください。

その負荷、本当に「AC-3級」で大丈夫?

まず基本となるのが「負荷の種別(級)」です。 カタログを見ると「AC-1」や「AC-3」といった表記がありますが、ここを間違えると寿命が数十分の一になったり、接点が溶着してモーターが止まらなくなったりします。

基本は「AC-3級」を選ぶ

一般的なコンベアやポンプなどの「かご形モータ」を回す場合は、AC-3級の定格を見て選定します。 モーターは始動時に定格の約6倍もの突入電流が流れます。AC-3級はこれに耐えられる設計になっています。

【失敗例】ヒーター用(AC-1級)を見てしまった

「AC-1級(抵抗負荷)」はヒーターなどの突入電流が少ない負荷用です。同じ型式のマグネットでも、AC-1級の方が流せる電流値(A)が大きく書かれています。 「お、このサイズで容量足りるじゃん!」とヒーター用の数値をモーターに適用すると、一瞬で接点が焼損します。

【要注意】寸動(インチング)なら「AC-4級」

現場で一番怖いのがここです。 クレーンやホイスト、位置決めなどで「チョン押し(寸動・インチング)」や「逆転制動(プラッキング)」を行う場合、AC-3級では持ちません。

過酷なアーク放電が繰り返されるため、AC-4級に対応した選定(通常よりワンランクもツーランクも上のサイズ)が必要です。 「試運転で位置合わせを繰り返していたら、マグネットが溶着した」というトラブルは、だいたいこれが原因です。

PLC入力の罠:「最小適用負荷」と「ツイン接点」

これが現代の制御設計における最大の落とし穴です。

「マグネットの補助接点(a接点)を使って、PLCに『運転中』の信号を入れたい」

このなんてことない回路で、「マグネットは動作しているのに、PLCの入力ランプが点かない」という接触不良が多発します。

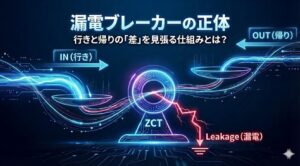

原因は「酸化被膜」

マグネットの接点表面には、空気中の酸素と反応して薄い「酸化被膜」ができています。

- AC100V/200V制御: 電圧が高いので、被膜を焼き切って電気が流れる(セルフクリーニング作用)。

- DC24V PLC制御) 電圧・電流が低すぎて、被膜を破れず電気が流れない。

カタログの「ここ」を見る

カタログのスペック表の下の方にある「最小適用負荷」という項目を見てください。例えば三菱電機のカタログには「DC20V 3mA」といった記載があります。これ以下の微小負荷で使用する場合、導通の保証はされません。

対策:ツイン接点を使おう

PLC入力など信頼性が求められる箇所には、標準の接点ではなく「ツイン接点(双子接点)」仕様の補助接点ユニットを選定しましょう。

接点が2つに分かれているため、片方にゴミや被膜があっても、もう片方が導通を確保します。

操作コイルの選定:AC/DCと「サージ対策」

最後に、マグネットを動かす「コイル(電磁石)」部分の選定です。ここで初心者がやりがちなミスが2つあります。

① AC操作か? DC操作か?

「マグネット=AC200V」という思い込みは危険です。 PLCの出力ユニットで直接マグネットを駆動する場合、出力電圧は基本的にDC24Vです。

- AC操作型(例:AC200Vコイル): DC24Vをかけても動きません。

- DC操作型(例:DC24Vコイル): PLCで動かすならこれを選定します。

型式の末尾などで指定が必要なので、注文前に必ず確認しましょう。

② DCでも「サージ吸収器」は必須!

「DC24Vは電圧が低いからサージ(逆起電力)なんて出ないでしょ?」と思われがちですが、間違いです。

- 現象: コイルがOFFした瞬間、数千ボルト級のサージ電圧が発生します。

- リスク: これがPLCの出力トランジスタを直撃し、破壊します。「今まで壊れたことないよ」という場合でも、PLC内部の保護素子がダメージを蓄積しており、ある日突然ショート破壊します。

【対策】サージ吸収器付きを選ぶ

選定の正解は2つです。

- 内蔵型を選ぶ: 最初からサージ吸収機能を内蔵している型式を選ぶ(最近の小型モデルは標準装備のものも多い)。

- 外付けユニットを買う: 内蔵していない場合は、オプションの「サージ吸収器ユニット」を必ず同時に手配する。

三菱電機の電磁接触器の仕様などを見ると、「サージ吸収器なし」のモデルがあります。 この場合、必ずオプションの「サージ吸収ユニット」を別途購入し、コイル端子(A1-A2)に取り付けてください。

※最近は最初からダイオード等を内蔵した「サージ吸収器内蔵型」も多いので、そちらを選ぶのが一番スマートです。

【おまけ】正逆運転なら「ユニット品」一択

コンベアの正転・逆転などを行う回路では、マグネットを2個使います。 この時、ケチって「単体のマグネット2個 + 電気的インターロック(b接点クロス)」だけで済ませようとしてはいけません。

万が一、溶着や誤操作で2つのマグネットが同時に入ると、電源短絡(ショート)で爆発します。

必ずメーカーが用意している「可逆電磁接触器」を選定してください。これには「メカニカルインターロック」という物理的な機構がついており、片方が入っている時はもう片方が物理的に押し込めない構造になっています。安全に関わる部分は、コストより確実性を優先しましょう。

【コラム】安全回路には「ミラーコンタクト」

~普通のマグネットを使っていい場所、ダメな場所~

もし今回の選定対象が、非常停止ボタンやライトカーテンで直接遮断する「安全遮断用」のマグネットだとしたら、普通の汎用マグネットを使ってはいけません。必ず「ミラーコンタクト(ミラー接触)機構」を持った製品を選定する必要があります。

なぜ「ミラー」が必要?

普通のマグネットは、万が一接点が溶けてくっつく(溶着する)と、a接点とb接点の動作が連動しなくなることがあります。これでは、安全コントローラが「マグネットが壊れたこと」を検知できず、再起動してしまう危険があるからです。

- ミラーコンタクト機: 主接点が溶着した場合、補助b接点が物理的に閉じないことが規格(IEC 60947-4-1)で保証されています。

- リンクドコンタクト: セーフティリレーにおける同様の機構です。

「普通のマグネット」はどこで使う?

「じゃあ盤内の全マグネットをミラー付きにするの?」というと、そうではありません。役割分担があります。

- 大元の安全遮断(親): 電源の根元に入り、非常停止時に「全ての動力を断つ」役目。ここはミラーコンタクト付きを選定し、安全リレーユニットで監視します。

- 個別の動作制御(子): その下にぶら下がり、コンベアを動かしたり止めたりする「運転用」の役目。 大元が遮断されればこれらも止まるため、ここは標準品(AC-3級など)で問題ありません。

「そのマグネットは命を守るスイッチ(安全)か、製品を作るスイッチ(制御)か?」 この視点で使い分けるのが設計の基本です。

【補足】マグネット自体が不要になる?「STO」の話

最近のサーボアンプやインバータには、STO(Safe Torque Off)という機能が搭載されているものが増えています。 これは、マグネットで電源を物理的に切らなくても、アンプ内部の半導体回路だけで「確実にモーターへの出力を遮断する」ことが安全規格で認められた機能です。

STO機能付きのアンプを使えば、モーターとアンプの間に入れていた安全用のマグネットを省略できるケースがあります。 「あれ?この装置、安全回路なのにマグネットが少ないな?」と思ったら、このSTO機能を使っている可能性が高いです。

【重要】STOは「感電」を防げません!

STOはあくまで「モーターの回転(トルク)」を止める機能です。回路的には電気が繋がったままなので、モーター交換や配線作業をする時は、必ずブレーカー等の開閉器で電源を落としてください。「STO中だから触っても平気」と勘違いすると、感電事故になります。

まとめ:答えはすべてカタログにある

色々書きましたが、極論を言えば「カタログのスペック表を隅々まで見よう」に尽きます。 しかし、忙しい現場で全部を読むのは大変です。

- 負荷種別(AC-3か4か?)

- 最小適用負荷(ツイン接点が必要か?)

- コイル電圧とサージ(DC操作・サージ吸収ありか?)

まずはこの3点を確認する癖をつけてください。それだけで、現場での「謎のトラブル」は驚くほど減るはずです。