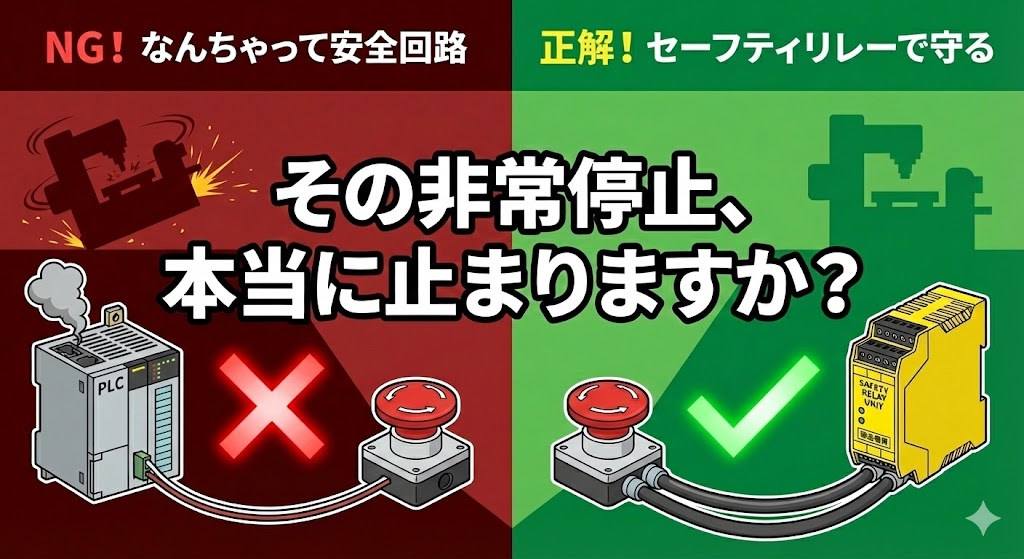

「非常停止ボタンを押せば、機械は止まる」 これは、誰もが信じている「当たり前」のことです。

しかし、設計を一歩間違えると、「ボタンを押したのに機械が止まらず、暴走し続ける」という、背筋が凍るような事態が起こり得ます。 特に、PLC(シーケンサ)を使った制御に慣れてくると、ついやってしまいがちな「なんちゃって安全回路」。

今回は、実務9年の現場エンジニアが、なぜそれをやってはいけないのか? そして、盤の中にある「黄色や赤色の箱(安全コントローラ)」と「リセットボタン」がなぜ必要なのか? 現場の安全を守るための「ハードウェア設計の鉄則」を解説します。

結論から言うと、「PLCで安全回路を組むのは絶対の禁忌(タブー)」です。

ただし、どれだけ高価な安全機器を導入しても、操作盤に「ある1つのスイッチ」を付け忘れると、法律違反になるだけでなく指切断事故の原因になります。

【警告】「PLCで非常停止」は絶対にNG

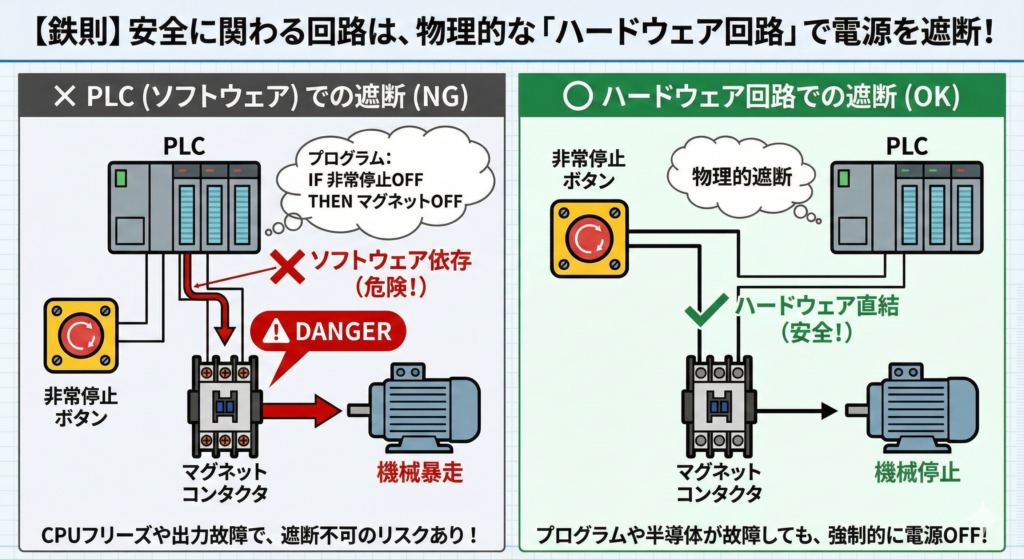

まず、初心者がやってしまいがちで、かつ非常に危険な設計の代表例を紹介します。

✕ 間違いの例:

- 配線: 非常停止ボタン(B接点)を、PLCの入力ユニット(X0など)に繋ぐ。

- プログラム: ラダー回路で「X0がOFFしたら、Y0(運転信号)をOFFする」と書く。

一見、ちゃんと止まりそうに見えます。動作確認でも止まるでしょう。 しかし、安全規格(ISOなど)では、この回路は認められていません。 なぜなら、「PLC自体が正常であること」を前提にしているからです。

制御機器は「いつか壊れる」前提で考える

もし、以下のような故障が起きたらどうなるでしょうか?

- CPUのフリーズ(暴走): ノイズなどでPLCのCPUがフリーズした場合、入力状態(X0)の変化を受け付けなくなることがあります。ボタンをいくら連打しても、プログラムが動いていないので無視されます。

- 出力ユニットの「短絡故障(ショート)」: これが最も恐ろしいケースです。 PLCの出力(トランジスタやリレー)が、過電流や劣化によって「ONのまま溶着(ショート)」して壊れたとします。 こうなると、プログラム上でいくら「Y0をOFF!」と命令しても、物理的に電気は流れっぱなしになります。ボタンを押しても、制御不能で機械が動き続けることになります。

【鉄則】 安全に関わる回路は、プログラム(ソフトウェア)や半導体を介さず、物理的な「ハードウェア回路」で電源を遮断しなければなりません。

リレーの「接点溶着」と「冗長化」

「じゃあ、PLCを通さずに、マグネットの操作コイルを直接切ればいいんですね?」 正解です。しかし、それだけでは「90点」です。 残りの10点は、「リレー(マグネット)自体も信用しない」という考え方です。

1個だけでは「詰む」ときがある

前回の記事で、リレーやマグネットは「接点が溶着(くっついて離れなくなる)」可能性があると解説しました。 もし、非常停止用に設置したマグネットが1個だけで、それが運悪く溶着していたら? やはり、ボタンを押しても止まりません。

2人で守れば確率は下がる(冗長化)

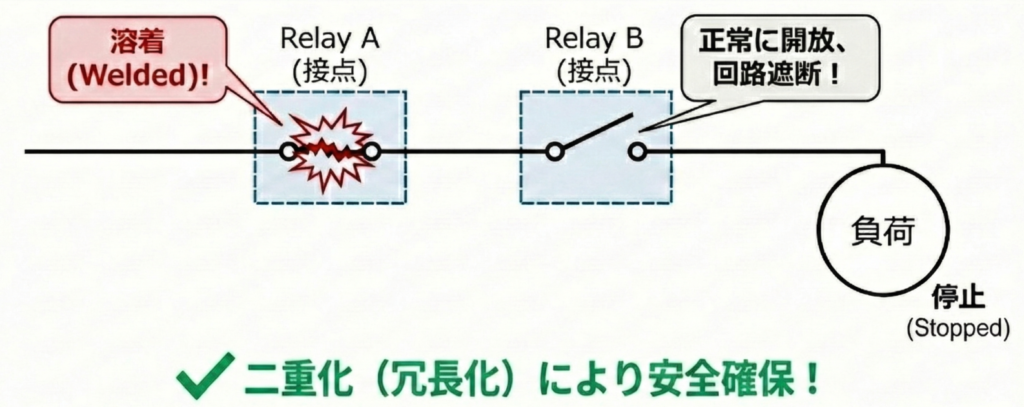

そこで、安全回路では必ず「2個のリレー(マグネット)を直列」に並べます。これを「冗長化(二重化)」と呼びます。

- リレーA と リレーB を直列に繋ぐ。

- もしリレーAが溶着しても、リレーBが開けば回路は遮断される。

確率の話: 仮にリレーが溶着する確率を「1/1000」とします。

- 単独: 1/1000の確率で事故発生。

- 二重化: 1/1000 × 1/1000 = 1/100万。

このように、2重にすることで故障確率を天文学的に低くし、「止まらないリスク」を極限までゼロに近づけるのです。

【真打ち】なぜ「専用の安全コントローラ」が必要なのか?

「リレーを2個並べれば安全なら、汎用のリレーを2個使えば安上がりでは?」 そう思うかもしれません。しかし、そこには致命的な落とし穴があります。

素人考えの落とし穴

汎用リレーを2個(AとB)使った場合を想像してください。

- ある日、リレーAが溶着して壊れました。

- 非常停止ボタンを押すと、リレーBが生きてるから機械は止まります。

- オペレーターは「よし、止まった」と思い、復帰させてまた運転を始めます。

…これ、安全でしょうか? この時点で、リレーAは壊れているので、実質「リレーBの単独(1個)」の状態になっています。冗長化が崩れているのです。しかも、「リレーAが壊れていること」に誰も気づけません。 次にリレーBが壊れたときが、重大事故が起きるときです。

「黄色い箱」や「赤い箱」の正体

ここで登場するのが、セーフティリレーユニットやセーフティPLCといった「安全専用コントローラ」です。 現場では、オムロン製の「黄色い箱」や、キーエンス・IDEC製の「赤い箱」をよく見かけますが、これらはただの高性能な機器ではありません。

これらは「自己監視(クロスモニタリング)」という特殊能力を持った、安全の番人です。

- 常にお互いを監視: ユニット内部で、2つの回路が「おい相棒(A)、お前溶着してないか?」「おう(B)、お前こそ大丈夫か?」と、常に監視し合っています。

- 再起動ロック: もし片方でも溶着故障(または配線のショート)が見つかった場合、ユニットは「故障しています!二度と起動させません!」と判断し、リセットボタンを押しても再起動を拒否します。

「小規模ならリレーユニット」「大規模なら安全PLC」という使い分けはありますが、共通している鉄則は一つ。「汎用のPLCやリレーに安全を任せず、必ず『安全認証を受けた専用機器』を通すこと」です。

【コラム】「強制ガイド式リレー」を使って自分で組んではダメなのか?

鋭い方なら、「ユニットの中身はリレーと電子回路だろ? ならば『強制ガイド式リレー』という特殊なリレー単体を買ってきて、自分で同じ回路を組めば安上がりじゃないか?」と考えるかもしれません。

結論から言うと、技術的には可能ですが、おすすめしません。 その理由は、回路の複雑さもさることながら、「安全規格の証明(ISO 13849-1など)」という巨大な壁が立ちはだかるからです。

- セーフティリレーユニットを使う場合: メーカーが「この箱を使えば安全です」と保証し、第三者機関の認証を受けています。設計者は「認証済みの部品を使いました」と言うだけで、証明の大部分をクリアできます。

- リレーを組み合わせて自作する場合: 回路全体の安全性を、設計者自身が証明しなければなりません。故障率の計算や監視機能の正当性を証明する膨大なドキュメント作成が必要です。

数万円のコストは、「面倒な計算と証明の手間」を省き、「メーカーによる安全保証」を買っていると考えてください。

【鉄則】「非常停止解除」=「即再起動」にしてはいけない

安全コントローラを導入していても、最後に一つだけ、絶対にやってはいけない「設計の落とし穴」があります。 それは、「非常停止ボタンを解除(ひねる)した瞬間に、機械が動き出す」という回路設計です。

想像してみてください:現場で起きる「恐怖」

トラブルが発生し、作業員Aさんが非常停止ボタンを押して機械を止めました。 Aさんは詰まったワークを取り除くために、機械の中に手を入れます。 その時、少し離れた場所にいた同僚Bさんが、状況を知らずにこう思いました。 「あれ? 非常停止が押されてるな。戻しておこう」

Bさんが非常停止ボタンをひねって解除した瞬間、ギャンッ! と機械が動き出したら……。 機械の中にあったAさんの手は、ひとたまりもありません。

「解除」と「リセット」は別物である

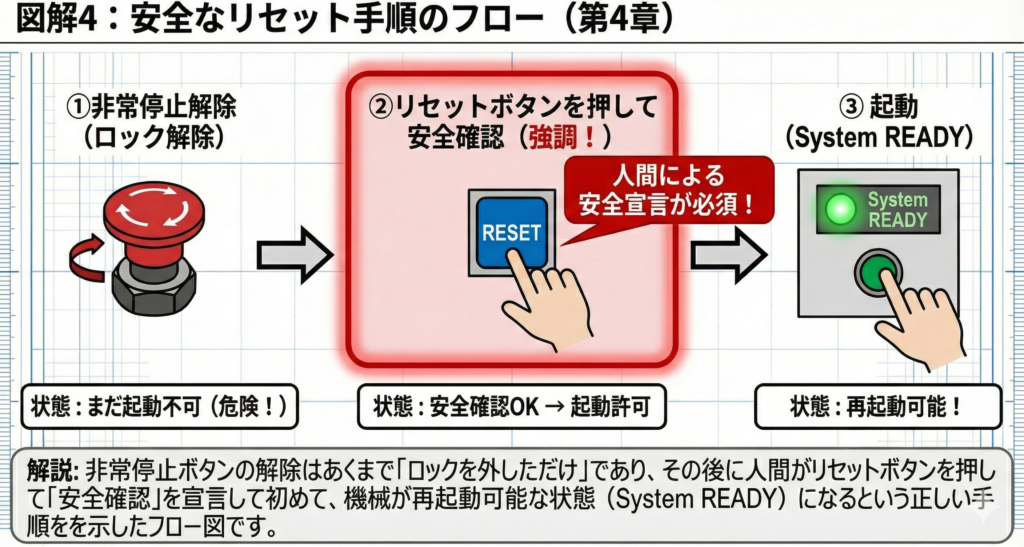

この事故を防ぐために、安全回路には必ず「ダブルアクション(2段階操作)」が求められます。

- 非常停止の解除: 「物理的にロックを外しただけ(まだ動かない)」

- リセットボタンON: 「安全確認よし!という宣言(まだ動かない)」

- 起動ボタンON: 「ここで初めて動く」

この「2」の役割を担うのが、操作盤にあるリセットスイッチ(青色)です。

安全コントローラは「宣言」を待っている

先ほどのセーフティリレーユニット等は、非常停止が解除されても、それだけではメイン電源を入れません。 「人間が意志を持ってリセットボタンを押し、安全を宣言した」という信号が来て初めて、「よし、準備完了」と許可を出すのです(マニュアルリセットモード)。

「ボタンをひねるだけで復旧する」という設計は、オペレーターにとっては楽かもしれませんが、安全上はリスクの高い回路になりかねません。 人が立ち入る可能性のある機械では、必ず「独立したリセットスイッチ」を設置してください。

まとめ:安全だけは「コストダウン」と「横着」の対象外

- 制御(PLC): 効率よく動かすための頭脳。

- 安全(専用コントローラ): 何があっても強制的に止めるブレーキ。

- 復帰(リセットSW): 人の目で安全を確認したという証明。

この3つの役割は完全に異なります。 「PLCでやれば配線が減る」「リセットボタンを増やすと面倒だ」という誘惑があるかもしれません。 しかし、ショート故障で暴走するシステムや、解除した瞬間に動き出す機械は、安全装置とは呼べません。

人の指や体が入る可能性がある場所には、ケチらずに「安全専用コントローラ」を使い、面倒がらずに「リセットスイッチ」を設置してください。 それが、設計者としての責任であり、現場への最大の愛です。