「カタログの定格トルク内だから、絶対持ち上がるはずです」「なのに、試運転したら『ウワンウワン』と唸って止まらないんです…なんで!?」

試運転の現場で、真っ青な顔をした後輩から電話がかかってくる。 数々の失敗とトラブルシューティングを経験してきた現役エンジニアなら、一度は経験する光景です。

はっきり言います。あなたは「パワー(トルク)」しか見ていません。サーボ選定で最も恐ろしいのは、パワー不足ではなく「イナーシャ(慣性)の不一致」です。

これを無視して選定した機械は、どんなに優秀なプログラマーがゲイン調整しても、絶対に止まりません。今回は、設計段階で勝負が決まる「イナーシャ比」の罠について解説します。

結論から言うと、原因は「モーターに対して負荷が重すぎて、振り回されている」からです。

……ですが、ここでカタログを見て「メーカーの許容値以内だからOK」と安心したあなた。 そこに最大の落とし穴があります。 カタログに書いてある「許容30倍」を信じて設計すると、現場で地獄を見ることになる理由を知っていますか?

「幼稚園児」に「登山リュック」を背負わせるな

専門用語で言うと「慣性モーメント(イナーシャ:J )」ですが、難しく考える必要はありません。

要するに「回りにくさ」であり「止まりにくさ」のことです。

トルクとイナーシャの関係は、人間に例えるとよく分かります。

- トルク: 腕力(マッチョかどうか)。

- イナーシャ: 持っている荷物の「振り回される力」。

失敗する選定のイメージ

あなたが選んだ「小さいモーター(でも高トルク)」で「大きな円盤」を回そうとする状態。

これは、「幼稚園児(モーター)」に「重装備の登山リュック(負荷)」を背負わせて走らせるようなものです。

先生(指令)が「止まれ!」と笛を吹いても、園児の足(トルク)は止まろうとしますが、背中の巨大なリュック(イナーシャ)の勢いに負けて、ズザーッと前に行き過ぎてしまいます。

これが「オーバーシュート」の正体です。

慌てて後ろに戻ろうとしますが、またリュックの重さで後ろに行き過ぎる。これが「ハンチング」です。

力(トルク)があれば持ち上げられるかもしれませんが、「言うことを聞かせられるか(制御できるか)」は別問題なのです。

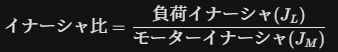

恐怖の指標:「イナーシャ比」とは?

この「言うことを聞かせられるバランス」を数値化したのが、イナーシャ比です。

単純に、「自分の体重に対して、何倍の荷物を持っているか?」という数値です。

ここで、カタログの読み方を間違えないでください。メーカーのカタログには「許容イナーシャ比」や「推奨イナーシャ比」があり、この違いが罠になります。

- 30倍(許容限界): カタログの最大値。「一応動くし、エラーでは止まらない」レベル。 ただし、ゲインは上げられず、位置決め完了まで時間がかかります。 「コンベアをダラダラ回すだけ」だけの搬送コンベアならOKですが、ビシッと位置決めしたい装置で30倍を狙うと、調整で地獄を見ます。

- 15〜20倍(推奨ライン): 多くのメーカーが「普通の自動機ならこれくらいにしてね」と推奨するライン。 新人のうちは、絶対にここを超えないように設計するのが身のためです。

- 5〜10倍(高性能): ロボットや高速・高頻度装置の領域。 ここまで下げれば、驚くほどキビキビ動いて、ピタッと止まります。

ここに「罠」がある

カタログの仕様欄に「許容イナーシャ比:30倍」と書いてあるのを見て、「計算したら28倍だったからOK!」と選定する人がいます。

これ、地獄を見ます。

30倍というのは「ギリギリ動く(ただし応答性は最悪)」というレベルです。前回解説した「ゲイン調整」の話を思い出してください。

イナーシャ比が悪いと、速度ループゲイン(部長の厳しさ)を上げられません。部長がちょっと厳しくしただけで、現場(モーター)は荷物に振り回されて発振してしまうからです。

「カタログに30倍って書いてあるじゃないですか!」とメーカーに文句を言っても、 「ああ、そのイナーシャ比だと、その程度の動きにしかなりませんよ(ニッコリ)」と返されて終わりです。

キビキビ動く装置を作りたいなら、カタログの最大値を信じず、意地でも「15倍以下」を目指すのが設計者のプライドです。

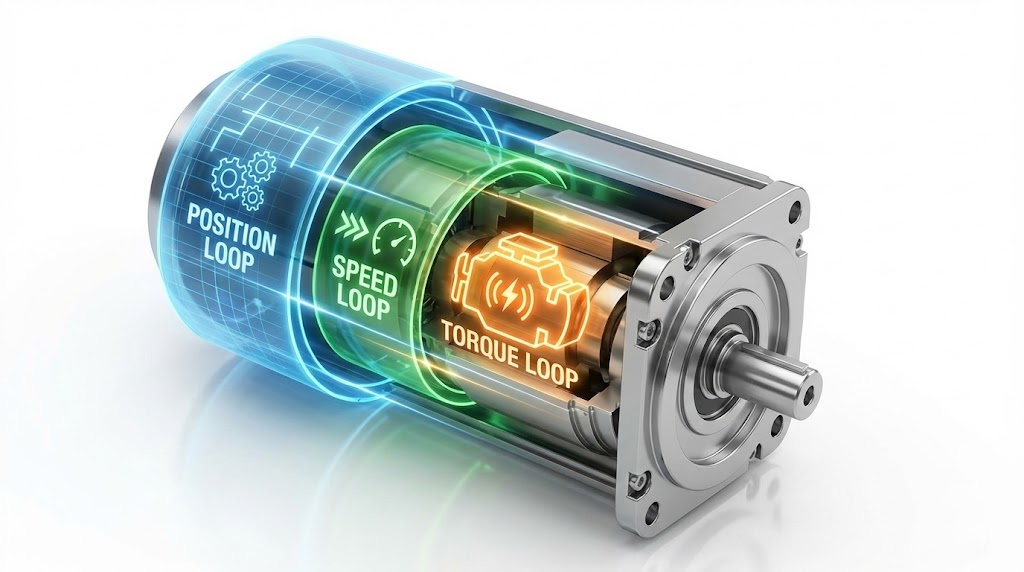

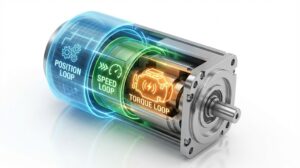

「3つのループ」との関係

前回の記事(社長・部長・現場)とリンクさせて考えましょう。

イナーシャ比が適正なら、現場(トルク)は荷物を軽々と扱えます。「右行け!」と言われたら、スッと右へ行き、「止まれ!」と言われたら、即座にブレーキをかけてピタッと止まります。これなら社長(位置)も満足です。

しかし、イナーシャ比が30倍(リュックが重すぎ)の時、現場ではこんな悲劇が起きています。

- 部長(速度): 「おい現場! 遅れてるぞ! アクセル全開だ!」(社長からの「急げ」という命令を受けて指示)

- 現場(トルク): 「了解! うぉぉぉぉ!(全力ダッシュ)」

- 社長(位置): 「よし、目標地点だ! おい部長、速度ゼロ(停止)だ!」

- 部長(速度): 「了解! おい現場! 今すぐブレーキかけろ!!」(社長の指示を変換して現場へ)

- 現場(トルク): 「かけてます! ……う、うわぁぁぁ!! 荷物が重すぎて止まれませぇぇん!!(ズザーッ!!)」

「社長が止まれと言った」→「部長がブレーキ指示を出した」 この一瞬のラグと、現場の物理的な限界(イナーシャ)が合わさって、制御不能(発振)に陥ります。

これは「パラメータ調整」で直る問題ではありません。「物理的な設計ミス」です。

では、どうすればいいのか? 設計段階で使える3つの解決策を伝授します。

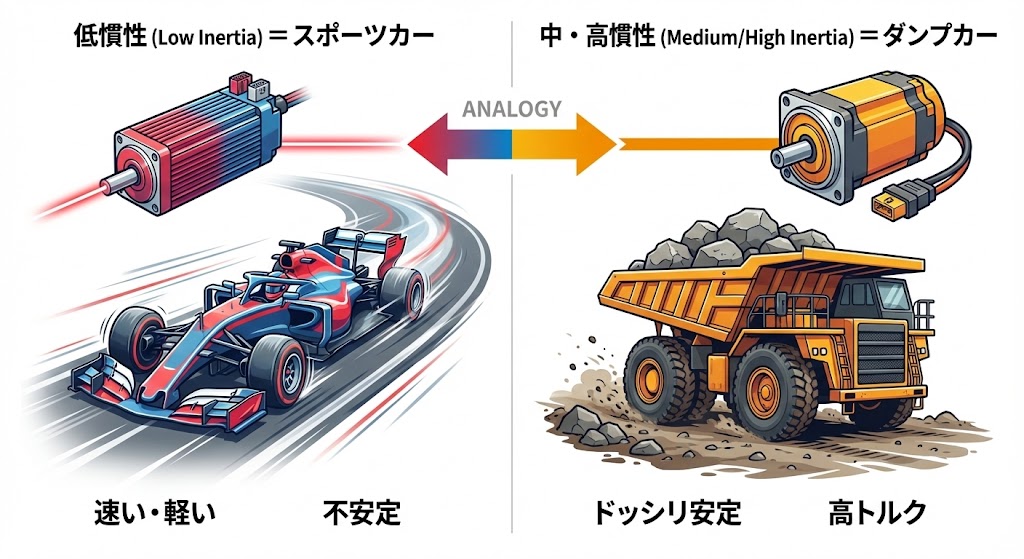

【解決策1】あえて「太いモーター(中慣性)」を選ぶ

一番コストがかからない方法です。実はサーボモーターには、同じワット数でも2種類のタイプがあるのをご存知ですか?

- 低慣性(Low Inertia): 細長い。標準タイプ。

- 中・高慣性(Medium/High Inertia): 太くて短い。

これを車に例えるとこうなります。

- 低慣性 = スポーツカー(F1)

- 車体が軽いので加速は速いが、後ろに重いリヤカーを繋ぐとフラフラする。

- 中慣性 = ダンプカー

- 車体が重いので加速は少し鈍いが、重いリヤカーを繋いでもドッシリ安定して走れる。

イナーシャ比の計算式を思い出してください。分母にある モーターイナーシャ(JM) を大きくすれば、計算結果(比率)は小さくなります。

もし計算結果が「30倍」になってしまったら、減速機を買う前に、まずカタログのページをめくって「中慣性モデル(三菱ならHK-STなど)」で再計算してみてください。

それだけで「10倍」くらいに改善し、ピタッと止まる機械になることがあります。

【解決策2】魔法の杖:「減速機」を使え

中慣性にしてもまだ足りない。「じゃあ、イナーシャ比を下げるために、モーターを2ランク大きくしますか?」

……ちょっと待ってください。そんなことをしたらコストが跳ね上がりますし、設計も大きくなってしまいます。

そんな時は、設計者の最強の武器「減速機(ギア)」です。

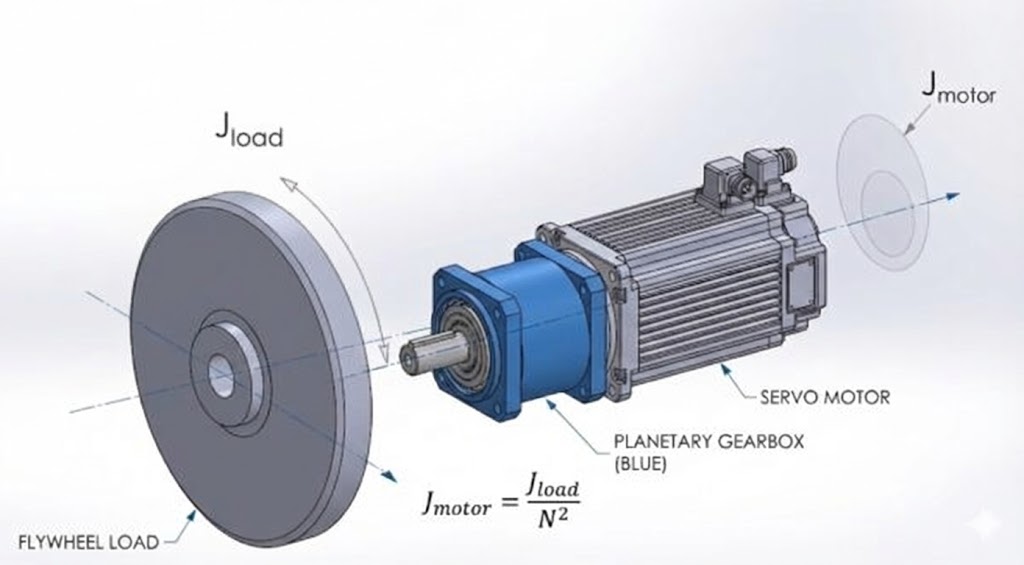

減速機を使うと、モーターから見た負荷イナーシャは、減速比の2乗分の1 (1/N2) になります。ここ、テストに出ます。「2乗」で効いてくるのがポイントです。

例えば、「1/5」の減速機を付けるとどうなるか?

なんと、負荷イナーシャは25分の1になります。イナーシャ比が「50倍(制御不能)」だったとしても、1/5のギアを噛ませるだけで「2倍(超高性能)」に生まれ変わるのです。

- トルク不足も解消される(トルクは5倍になる)。

- イナーシャ比は劇的に改善される。

- モーターサイズは小さいままでOK。

スピードは1/5になりますが、イナーシャ比が良くなればゲインをガンガン上げられるので、タクトタイムは逆に速くなることさえあります。

【解決策3】動作パターンを緩和する(最後の逃げ道)

「もう機械は組みあがってるし、今さら減速機なんて追加できないよ!」 そんな絶体絶命のピンチを救う、最後の手段があります。

それは、「加減速時間を伸ばす(動きをマイルドにする)」ことです。

「走るな、歩け」

先ほどの幼稚園児の例で言えば、「全力ダッシュして急停止しろ!」と言うから転ぶのです。 「ゆっくり歩きだして、ゆっくり止まりなさい」と言えば、重いリュックを背負っていても転ばずに止まれます。

- 加減速時間(t)を伸ばす: 設定ソフトで、加速にかける時間を「0.1秒」から「0.5秒」などに伸ばしてください。 これだけで、停止時の衝撃(慣性力)は劇的に減り、ウワンウワンというハンチングが嘘のように収まることがあります。

- デメリット: 当然、タクトタイム(動作時間)は遅くなります。 しかし、「ハンチングして使い物にならない機械」よりは、「多少遅くても確実に止まる機械」の方が100倍マシです。

ただし、「逃げられない」時もある

もちろん、この「動作を優しくする」という逃げ道が使えないケースもあります。

- タクトタイムの壁: 仕様書に「サイクルタイム:○秒以内」と明記されている場合。 「ハンチングするので遅くしました」は通用しません。それは契約違反です。

- 機械の特性: 「ある程度の速度でぶつけないと切断できないカッター」や、「樹脂が固まる前に移動しなければならない塗布機」など。 遅くすると、そもそも機械としての役割を果たせなくなる場合。

こういう時は、腹を括って「ハードの見直し(設計変更)」をしてください。 小手先のパラメータや動作変更で粘っても解決しません。

- 減速機を追加する。

- モーター容量を上げる。

- 機構部品を軽量化する(カーボンに変える、肉抜きする)。

上司や客先に「設計ミスでした! 作り直させてください!」と頭を下げるのは辛いですが、できないまま現場で何日も悩み続けるより、よっぽど誠実で、結果的に近道になります。

まとめ:計算しない奴は設計するな

- トルクは「力持ち度」、イナーシャは「止まりやすさ」。

- カタログの「許容30倍」を鵜呑みにするな。狙うは15倍以下。

- イナーシャ比が悪い時は、以下の順で検討しろ。

- 【基本】 まず「中慣性モーター」への変更を試す。(コスト増なし)

- 【確実】 次に「減速機」を入れて $1/N^2$ の魔法を使う。

- 【応急】 現場で困ったら「動作パターン」を緩和して逃げる。

- 【覚悟】 タクトや仕様で逃げられないなら、正直に「ハード変更」を申し出る。

「動くかどうか」だけで選定するのは素人です。「思い通りに制御できるか」まで考えて選定するのが、プロのFAエンジニアです。

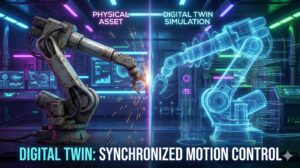

さて、ハードウェアの選定も完璧、配線もOK。いざ電源ON!最近のサーボアンプには「ワンタッチチューニング」という神機能が付いています。

「ボタン一つで調整完了! 便利!」……でも、そのボタンを押したとき、中で「社長・部長・現場」が何をさせられているか、知っていますか?

次回は、三菱電機のサーボモータをベースに、ワンタッチチューニングの裏側にある「オートチューニングの正体」を暴きます。

サーボ制御マスターへの道(実務力強化ロードマップ)

サーボモータは「回ればいい」ものではありません。狙った通りにピタッと止め、振動を抑え、安全に稼働させて初めて「制御」と呼べます。

以下の記事を順に読み進めれば、現場で「なんとなく」触っていたサーボのパラメータや挙動が、理論の裏付けを持って理解できるようになります。 「とりあえずオートチューニング」から卒業し、自分の意図でモータを操れるエンジニアを目指しましょう!