FA(工場自動化)の現場で、温度や圧力などのセンサーを選定する時、先輩からこう言われたことはありませんか?「とりあえず4-20mA(電流)を選んでおけ」

新人の心の中は疑問でいっぱいです。「えっ、電圧(1-5Vや0-10V)の方が分かりやすくない?」「テスターで測る時も、電流だと配線を外さないといけないし面倒くさい…」その感覚は間違っていません。確かに「扱いやすさ」だけなら電圧の方が上です。

しかし、それでもなお世界中の工場で「4-20mA」が圧倒的な標準(デファクトスタンダード)として君臨し続けているのには、明確な理由があります。

この記事では、実務経験9年の電気設計者である私が、現場で「電圧信号」を使って地獄を見た失敗談を交えつつ、なぜプロは頑なに「4-20mA」を選ぶのか、その物理的根拠と安全思想を解説します。

これを読めば、あなたはもう「なんとなく」でセンサーを選ぶことはなくなり、自信を持って「ここは4-20mAで行きましょう!」と提案できるようになります。

結論から言うと、4-20mAを選ぶ理由は以下の3つです。

- ノイズに圧倒的に強い

- 100m引っ張っても数値がズレない

- 「断線」を瞬時に見抜ける(最強のメリット)

特に3つ目の「断線検知」の仕組みを知らないと、最悪の場合、断線に気づかず装置が暴走する恐れさえあります。なぜ電圧信号だと「地獄」を見るのか? その物理的なメカニズムを深掘りしていきましょう。

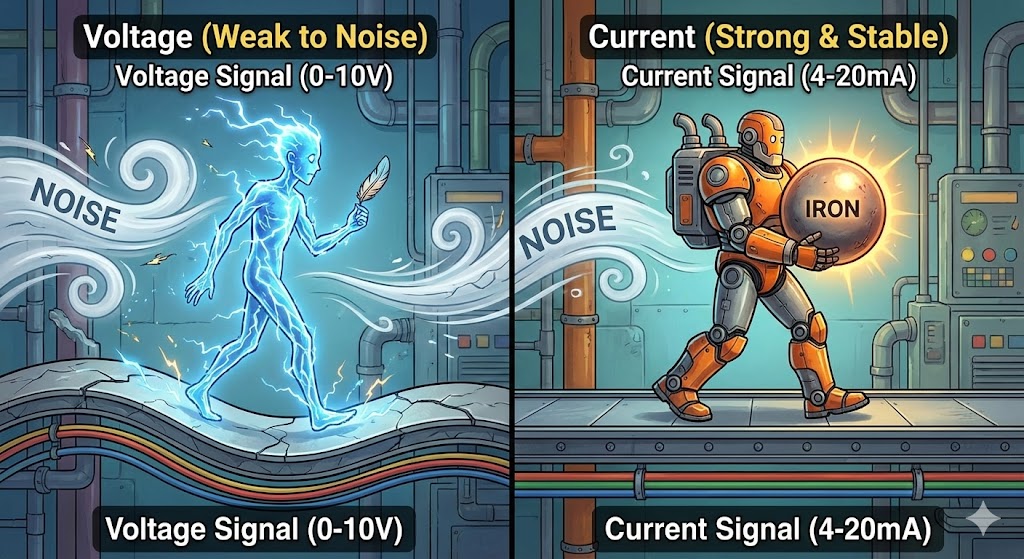

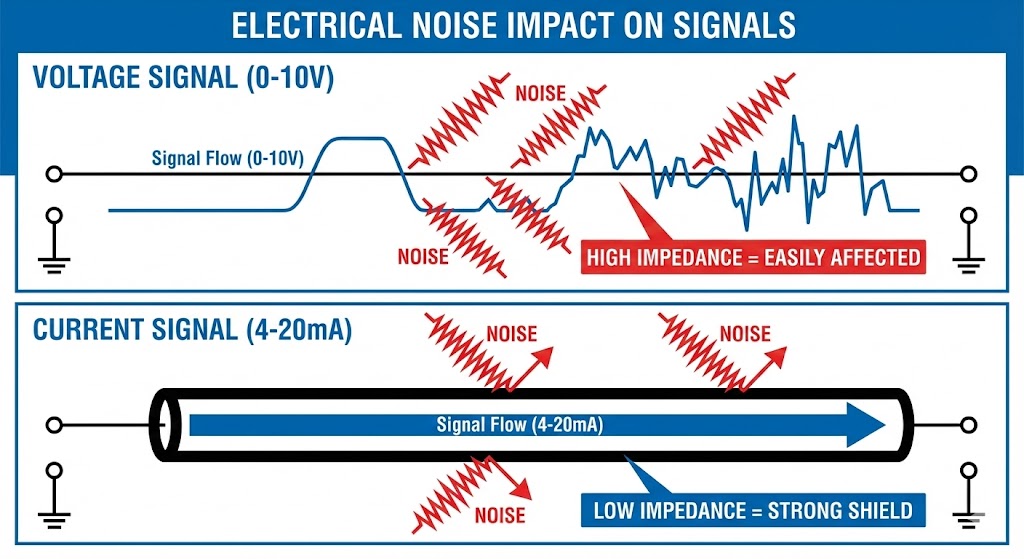

理由①:ノイズに圧倒的に強い(インピーダンスの魔法)

工場の中は、インバータやモーターから出る「電気的ノイズ」の嵐です。この嵐の中で、「電圧信号」はあまりにも無力です。

電圧信号(0-10V)の弱点

電圧信号を受ける機器(PLCの入力回路)は、「高インピーダンス(抵抗値が高い)」で作られています。

イメージしてください。あなたは「羽毛(電圧信号)」を、強風(ノイズ)が吹き荒れる外で運ぼうとしています。少し風が吹いただけで、羽毛はあっちこっちへ飛ばされますよね?

これと同じで、電圧信号は外部からのノイズの影響をモロに受けやすく、数値がフラフラと安定しません。

電流信号(4-20mA)の強さ

対して、電流信号は「低インピーダンス(抵抗値が低い)」の回路を流れます。

こちらは「鉄球(電流信号)」を運ぶようなものです。多少の風(ノイズ)が吹いても、鉄球はビクともしません。

現場では、動力線(200V)のすぐ近くを信号線が通ることも珍しくありません。そんな過酷な環境でも、「数値を正確に届ける」という任務を遂行できるのは、電圧ではなく電流なのです。

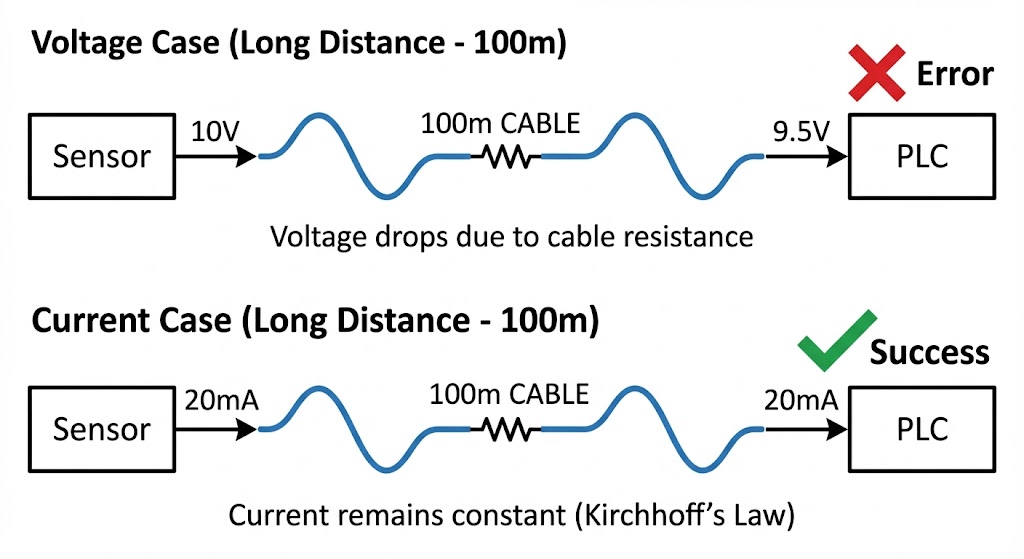

理由②:長距離でも減衰しない(キルヒホッフの法則)

「センサーから制御盤まで100mある」広い工場ではよくあるシチュエーションです。ここで電圧信号を使うと致命的な問題が起きます。

電圧降下(ドロップ)の罠

電線には、わずかですが「抵抗(R)」があります。距離が長くなればなるほど、この電線の抵抗が邪魔をして、電圧(V)はどんどん下がっていきます(V=IR)。

「センサーは10Vを出力しているのに、制御盤に届く頃には9.5Vになっていた」

これでは、正しい温度や圧力が測れません。

電流はどこまで行っても変わらない

一方、電流には「直列回路の電流値はどこでも同じ」という物理法則(キルヒホッフの法則)があります。電線が1mだろうが100mだろうが、途中の抵抗がどうなろうが、流れる電流の量は入口から出口まで一定です。

「距離による誤差(減衰)を考えなくていい」。これは設計者にとって、計り知れないメリットです。

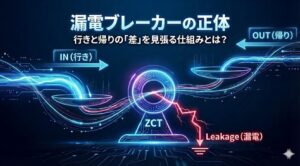

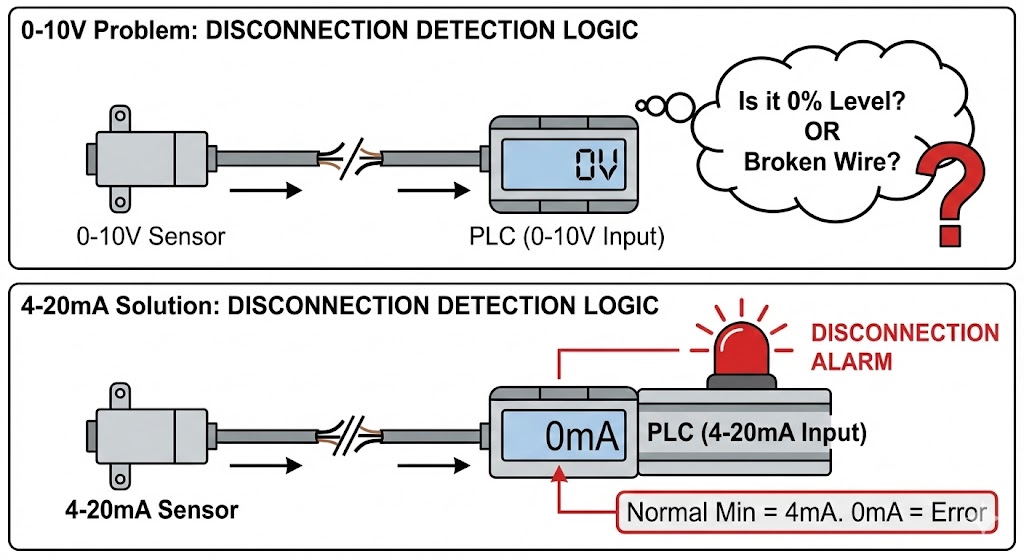

理由③:最大のメリット「断線検知」

私が4-20mAを推す最大の理由がこれです。「ケーブルが切れた時(断線)、それを異常として検知できるか?」

0-10Vの致命的な欠陥

もし「0-10V」のセンサーを使っていて、ケーブルが断線したらどうなるでしょうか?PLCに入ってくる電圧は「0V」になります。

ここで問題です。

「この0Vは、タンクが空(0%)だから0Vなのか? それとも断線して0Vなのか?」PLCには、この2つの区別がつきません。

もしこれが「冷却水の流量センサー」だったらどうなるでしょう?

「水は流れていない(断線)のに、PLCは『流量0(正常範囲)』と勘違いして、加熱ヒーターをONにし続け、装置がオーバーヒートして爆発」

…なんていう悪夢が起こり得ます。

4-20mAが「4mAスタート」である天才的な理由

4-20mA信号は、「0%(タンクが空)の状態」を「4mA」として出力します。 つまり、正常であれば最低でも必ず4mAは流れているのです。

もしケーブルが断線したら?電流は物理的に流れなくなるので、PLCへの入力は「0mA」になります。

- 4mA: タンクは空(正常)

- 0mA: 断線だ!異常事態発生!(警報発報)

この明確な違いがあるおかげで、PLCのプログラムで「入力が2mAを下回ったら断線エラーを出す」という安全対策(インターロック)を組むことができます。

この「フェイルセーフ(壊れた時に安全側に倒す)」の思想こそが、4-20mAが現場で愛される真の理由です。

【コラム】現場で見かける「その他の信号」の正体

読者の中には、「現場で4-20mA以外も見たことあるぞ?」という鋭い方もいるでしょう。 よくある3つの疑問に答えておきます。

- 「1-5V」なら断線検知できるのでは?

-

できます。でも「ノイズ」と「距離」には弱いです。

「1-5V」は、0Vではなく1Vが基準(バイアス)になっているため、0Vになれば断線と分かります。 しかし、本質は「電圧信号」なので、今回解説した「ノイズに弱い」「距離で電圧が下がる」という弱点はそのままです。 あくまで「近距離」かつ「断線検知したい」時の妥協案と考えてください。

- 「0-20mA」という電流信号もあるけど?

-

昔の規格です。断線検知ができないので廃れました。

4-20mAが普及する前は使われていましたが、「0mA=0%」なのか「0mA=断線」なのか区別がつかないため、計装現場ではほぼ絶滅しました。 もし古い設備で見かけたら、「ああ、断線検知できない化石だな」と思って優しく接してあげてください。

- 「-10V〜+10V」は何に使うの?

-

「正転・逆転」がある制御(サーボモータ等)に使います。

温度や圧力はマイナスになることはあっても「方向」はありませんが、モーターの回転速度指令などは「プラスなら正転」「マイナスなら逆転」という指示が必要です。 こういう「方向性」が必要な制御(サーボや油圧バルブ)では、今でも電圧信号(±10V)が現役の主役です。

- 逆に4-20mAの「デメリット」はないの?

-

あります。「テスターで測るのが面倒」です。

電圧なら端子に当てるだけで測れますが、電流は「配線を外して割り込ませる」必要があります。運転中に線を抜くと装置が止まるため、メンテナンスの手間は電圧の方が楽です。 また、回路が複雑なぶん、センサーの価格が数百円〜数千円高くなることもあります。 それでも、「ノイズで誤動作して呼び出される手間」に比べれば、安い保険だと思いませんか?

- インバータなど、機器の仕様で「0-10V」しか出ない場合は?

-

諦めて「0-10V」で配線するか、変換器を使います。

センサーと違い、インバータのアナログモニタなどは「電圧出力」固定の場合が多いです。この場合は選択権がないので、素直に電圧信号として配線してください。

ただし、ノイズに弱いので「シールド線」の使用は必須です。 もし100m以上引っ張る必要があるなら、インバータの直近に「信号変換器(V/I変換器)」を設置して、無理やり4-20mAに変換してから飛ばすのがプロの解決策です。

※注意: 「抵抗(シャント抵抗)」を入れても、電圧は電流になりません!

抵抗で変換できるのは「電流→電圧」の一方通行だけです。電圧を電流にするには、必ず専用の変換ユニット(電源が必要な機器)が必要です。

まとめ:迷ったら「4-20mA」を選べ

「電圧の方が分かりやすい」という気持ちは分かります。

しかし、現場で求められるのは「分かりやすさ」ではなく、「信頼性」と「安全性」です。

- ノイズに強い(鉄球のようにブレない)

- 距離に強い(100m先でも値が同じ)

- 断線が分かる(0mAと4mAの違い)

この3つのメリットがある限り、あなたが選ぶべきは「4-20mA」一択です。明日からはカタログを見て、自信を持って「電流出力タイプ」を選定してください。

▼ アナログ信号基礎講座(全4回) 現場で使える知識を、順を追って解説しています。