「3線式は配線が面倒。2線式なら電源線不要でラクだし、在庫も共通化できる」

その考え自体は間違っていません。しかし、もし上司に「じゃあ、なんで2線式はNPNとPNPどっちでも使えるんだ?」「センサーがOFFなのにPLCが光る理由は?」と聞かれて、即答できますか?

答えられないなら、あなたはただ「ラク」をしているだけです。

実務経験9年の設計者として言いますが、「メリットの裏にある回路的なリスク」を説明できて初めて、2線式を使う資格があります。 この記事では、カタログの「特長」欄には書かれていない、現場目線のディープな比較基準を叩き込みます。

もしあなたが「うちは標準的な入力ユニットを使ってるから、計算なんて不要」と思っているなら、今すぐこの記事を読んでください。 その慢心が、「並列接続」をした瞬間に設備を止める時限爆弾になります。

比較の核心:プロはこの6点を見ている

まずは結論の比較表です。新人は「配線工数」しか見ませんが、プロは「回路特性(④⑤)」と「保全性(⑥)」で判断します。

| 比較項目 | 2線式 (直流 2-Wire) |

3線式 (直流 3-Wire) |

プロの視点 |

|---|---|---|---|

| ① 配線工数 | ◎ 少ない(2本) | △ 多い(3本) | 2線式は中継BOXも小さくできる。 |

| ② 極性 | ◎ 無極性 | × 有極性 | 2線式は配線ミス(逆接続)のリスクがほぼゼロ。 |

| ③ 出力形式 | ◎ 両対応 (NPN/PNP) |

× 専用 | ここが重要。2線式は在庫を統一できる。 |

| ④ 漏れ電流 | × あり (0.8mA程度) |

◎ ほぼなし | 2線式最大のリスク。設計計算が必須。 |

| ⑤ 残留電圧 | × あり (3V~5V) |

◎ ほぼなし | 24V供給でも負荷には20Vしか届かない。 |

| ⑥ 動作確認 | △ 負荷が必要 | ◎ 電源のみでOK | 2線式はテスターや電源だけでは動作確認しにくい。 |

なぜこうなるのか? 特に新人が知らない「NPN/PNP両対応の理由」と、ハマりやすい「3大トラブル」を深掘りします。

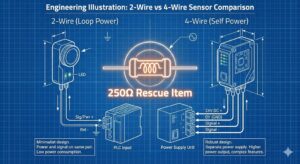

なぜ2線式は「NPN/PNP両対応」なのか?

「2線式はNPN/PNP両対応だから便利」 現場でよく聞く言葉ですが、なぜそうなるのか、その「回路的な根拠」を説明できますか?

理由①:ただの「スイッチ」だから在庫が減る

一番の理由は、2線式センサーが電気的に「ただのスイッチ(接点)」と同じ動きをするからです。

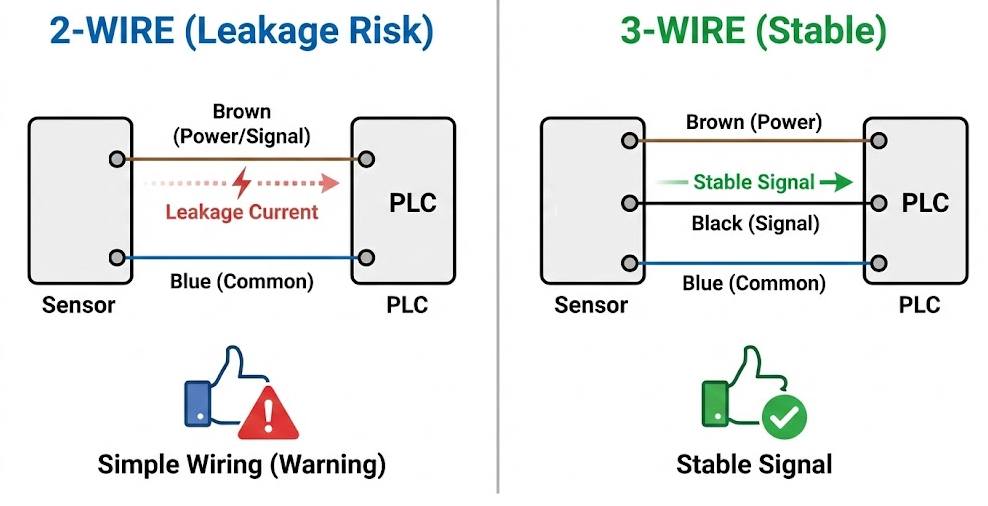

3線式センサーは「電源」と「信号」が分かれているため、回路に合わせて「NPN(0V出力)」か「PNP(24V出力)」かを買い分けなければなりません。 しかし、2線式は回路の途中に割り込ませるだけです。

- NPN入力の場合: +24Vと入力端子の間に入れる。センサーの極性に合わせて「茶を+24V、青をPLC入力」へ。

- PNP入力の場合: 入力端子と0Vの間に入れる。センサーの極性に合わせて「茶をPLC入力、青を0V」へ。

つまり、「配線の位置を変えるだけ」で、同じ型式のセンサーをどちらの回路にも組み込めます。 たとえ極性(プラス・マイナス)がある「有極性タイプ」だったとしても、配線の向きさえ守れば、1つの型式で両方に対応できます。 これが、「在庫を1種類に統一できる」という最大のメリットの正体です。

理由②:「無極性」なら配線すら考えなくていい

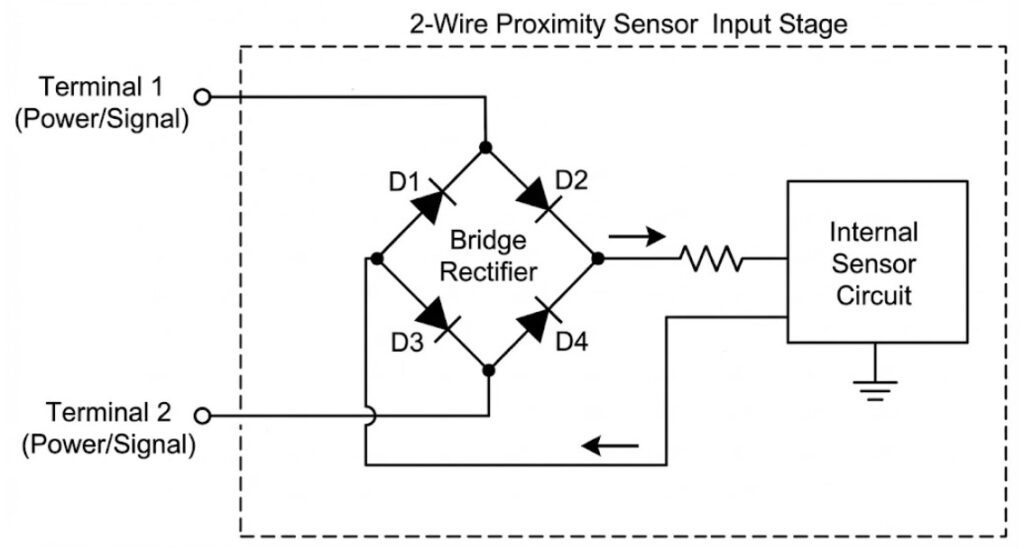

さらに、2線式センサーには「無極性」タイプもあります。 違いは入力段に「ブリッジダイオード」が入っていることです。

有極性タイプだと、NPN回路とPNP回路で「茶色と青色の繋ぎ方」を逆にしなければならず、配線ミス(逆接続)のリスクがありました。 しかし、無極性タイプなら、ブリッジダイオードが勝手に整流してくれるため、「プラス・マイナスを気にせず、適当に2本繋げば動く」ようになります。

- 在庫共通化(2線式の特性)

- 配線フリー(ブリッジダイオードの恩恵)

この2つの合わせ技によって、2線式は「何も考えずに使える最強のセンサー」として現場で重宝されているのです。

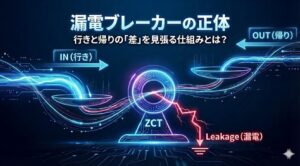

最大の罠「勝手にONする」漏れ電流

2線式センサー最大のトラブル。それは「センサーがOFF(非検出)なのに、PLCがONしたままになる」現象です。

なぜこんなことが起きるのでしょうか?

犯人は「自分を動かすエネルギー」

3線式センサーには「電源線(+と-)」がありますが、2線式にはありません。では、センサー自身はどうやって動いているのか?

答えは、「信号線から電気を盗んでいる」のです。

センサーがOFFの状態であっても、回路を維持するために微弱な電流(0.8mA〜1mA程度)を常に流し続けています。これが「漏れ電流(リーク電流)」です。

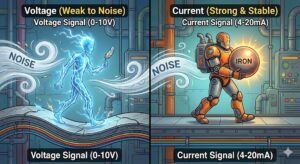

なぜ「漏れ電流」が怖いのか?(オームの法則)

「たった1mAくらい漏れても関係ないでしょ?」そう思うかもしれませんが、ここで「入力インピーダンス(PLCの内部抵抗)」が牙を剥きます。

PLCの入力部には、電気を受け取るための「抵抗」が入っています。ここに漏れ電流が流れると、オームの法則(V=IR)によって「電圧」が発生してしまいます。

電圧(誤動作の元) = 漏れ電流 × PLCの入力抵抗

本来、センサーがOFFになれば電圧はほぼ0Vになるはずです。 しかし、この勝手に発生した電圧が、PLCの「OFF電圧(これ以下ならOFFとみなす閾値)」よりも高いままだとどうなるか?

PLCは「まだ電圧があるぞ? OFFじゃないな」と判断し、ON状態を維持してしまいます。 これが「センサーを切ったのに、PLCがOFFにならない(復帰不良)」というトラブルの正体です。

【実例1】スペック違いの罠(三菱 QX72の悲劇)

「三菱のPLCなら、いつも2線式で問題起きてないし大丈夫でしょ?」 そう思っていませんか? それは、貴方がたまたま「標準的なユニット(QX40など)」を使っているからです。

同じ三菱電機でも、型式が変われば中身は別物です。例えば、5V/12V回路で使われる「QX72」の仕様を見てみましょう。

- 入力抵抗: 約3.3kΩ

- OFF時電圧/電流: 1V以下 / 0.1mA以下

ここに、DC12V対応の2線式センサ(漏れ電流0.8mA)を繋ぐとどうなるか? オームの法則で、PLCの入力端子に発生する電圧を計算します。

V = R × I

= 3.3kΩ × 0.8mA = 2.64V

- 発生電圧: 2.64V

- OFF電圧許容値: 1V以下

2.64V > 1V。 完全にアウトです。センサーがOFFになっても、PLCは電圧を感知して「ON」のままになり、機械は停止しません。 「三菱だから」「いつものやつだから」と思考停止せず、必ずカタログの「OFF時電圧」を確認してください。

【実例2】QX40でも死ぬ「並列接続」の罠

では、標準的な「QX40(DC24V入力)」なら絶対安心でしょうか?

- QX40のOFF電流許容値: 1.7mA以下

漏れ電流0.8mAのセンサー1個ならセーフです。 しかし、現場でよくやる「OR回路(並列接続)」をした瞬間、このマージンは消滅します。

「A地点かB地点、どっちかにワークが来たらON」 こんな回路を組む時、リレーをケチって2線式センサーを並列(パラレル)に繋いでいませんか? 漏れ電流は「足し算」されます。

- 合計漏れ電流: 0.8mA × 2台 = 1.6mA

- QX40の許容値: 1.7mA以下

1.6mA vs 1.7mA。 完全に首の皮一枚です。センサーの個体差や、盤内温度の上昇で特性が変われば、一発で「誤点灯」します。 2線式を使うなら、横着せずに「1入力1センサー」を守るか、並列にするならリレーを受けてください。

対策:ブリーダー抵抗の発熱に注意!

計算の結果、漏れ電流が許容値を超えてしまう場合は、並列に「ブリーダー抵抗」を入れて、邪魔な電流をそちらへバイパスさせます。

▼ブリーダー抵抗とは: 「ブリーダー(Bleeder)」とは「(電気を)抜く」という意味です。 センサーと並列(PLCの入力端子とCOM端子の間)に入れ、漏れ電流の逃げ道を作ります。

しかし、ここで「抵抗の発熱」に注意が必要です。

【コラム】1/4W抵抗を燃やすな

例えば、計算の結果、DC24Vラインに3kΩの抵抗を入れることになったとします。

- 消費電力 P = V² ÷ R

- 24V × 24V ÷ 3000Ω = 0.192W

「お、0.19Wか。手持ちの1/4W(0.25W)抵抗でいけるじゃん」 これが素人の考えです。

定格0.25Wに対し0.19W(負荷率76%)で使用すると、抵抗の表面温度は100℃近くまで上昇します。 指で触れば火傷しますし、長期的には基板を焦がしたり断線したりします。

鉄則:抵抗の電力容量は「計算値の3倍以上」を見ろ。 この場合、0.19W × 3 ≒ 0.6W。つまり、1W〜2Wの「セメント抵抗」や「酸化金属皮膜抵抗」を選定するのが、設計者としての安全マージンです。

もう一つの罠「ONしない」電圧降下

逆に、「センサーは検出表示(LED点灯)しているのに、PLCやリレーが動かない」というトラブルもあります。 この原因は「電圧降下(残留電圧)」です。

3V〜5Vも「中抜き」される

2線式センサーは、ONしている時でも内部回路を動かすために、自分自身で電圧を消費します。

その電圧降下(残留電圧)は、一般的に3V〜5Vもあります。

DC24V電源を使っていても、センサーが4V食ってしまったら、負荷(PLCやリレー)に届くのは20Vです。

24V - 4V(センサー) = 20V(負荷への供給電圧)

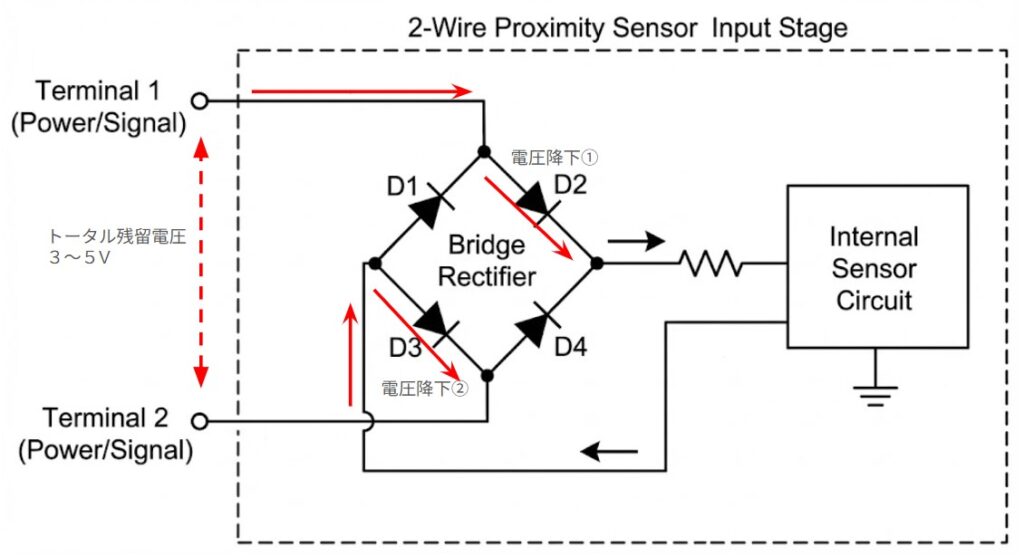

なぜ「5V」も減るのか?(便利さの代償)

「2線式は無極性で便利!」と説明しましたが、その便利機能(ブリッジダイオード)がここで仇となります。

ブリッジ回路の構造上、電気は行きと帰りで「ダイオードを必ず2回」通過しなければなりません。 一般的に、この手の整流ダイオードは1個あたり約1.0V程度の電圧降下(VF)を持っています。

- ダイオード1個の電圧降下: 約1.0V

- 2個通ると…: 約2.0V

これが、有極性タイプと無極性タイプの「差」になります。

有極性タイプ: 内部回路(約3V) ≒ 残留電圧 3V以下

無極性タイプ: 内部回路(約3V) + ダイオード2個(約2V) ≒ 残留電圧 5V以下

つまり、「極性を気にせず使える(無極性)」という便利さの対価として、「さらに2V余計に消費する」というデメリットを背負っているのです。

「ギリギリの電圧設計」をしている回路で無極性タイプを使うと、この「プラス2Vの差」でリレーが動かないトラブルが起きます。 便利さには、必ず裏があることを覚えておいてください。

リレーが動かない!

一般的なDC24Vリレーの「動作電圧」は80%(19.2V)程度ですが、電線が長くてさらに電圧が落ちると、20Vギリギリでは動かないことがあります。

- 「OFFしない」なら、漏れ電流。

- 「ONしない」なら、電圧降下。

新人はこの2つをごっちゃにしがちです。明確に区別してトラブルシューティングしてください。

「NO」か「NC」か(フェイルセーフ)

最後に、動作モードの話です。メーカーによって呼び方が違いますが、大きく分けて2つの動作があります。

| 呼び方(例) | 光電センサ・ファイバ | 近接センサ・リミット | 動作のイメージ |

| 動作 A | ライトON(L-ON) | NO(ノーマルオープン) | 検出したら ON |

| 動作 B | ダークON(D-ON) | NC(ノーマルクローズ) | 検出したら OFF |

※厳密には定義が異なりますが、新人のうちは「だいたい同じ」と捉えて構いません。

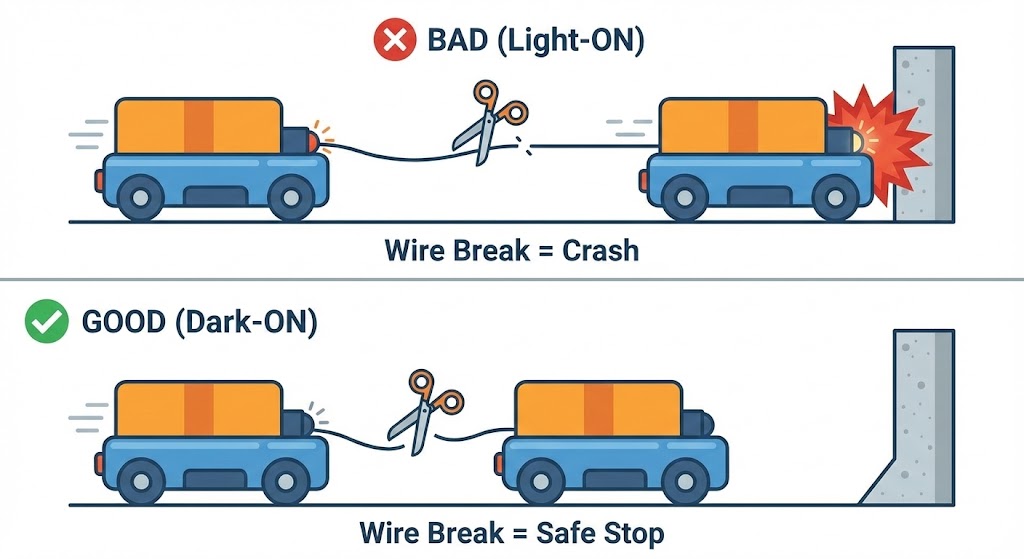

「検出したらON(NO / ライトON)の方が直感的でわかりやすい」そう思った貴方は、「断線」のことを想像できていません。

設備の安全を守る「フェイルセーフ」

例えば、搬送テーブルが暴走してメカエンドに激突するのを防ぐ「オーバーラン検出センサー」を想像してください。

× NG例:NO / ライトON(検出時ON)で設計

「リミットを叩いたら信号ON → 停止」というロジックです。もし、ネズミにケーブルをかじられて「断線」していたらどうなるでしょうか?

リミットを叩いても信号は来ません(断線=OFFのまま)。

結果、装置は止まらずに激突し、大破します。

〇 OK例:NC / ダークON(非検出時ON)で設計

「普段は常にON。リミットを叩いたらOFF → 停止」というロジックです。

これなら、もし「断線」しても信号はOFFになります。 PLCは「お、リミットを叩いたな(信号が切れたな)」と判断して装置を止めます。 つまり、「壊れたら、安全側に止まる」。これがフェイルセーフです。

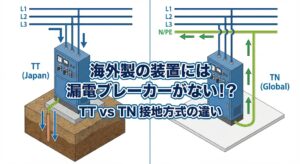

※注意:人命に関わるなら「専用品」を使え

ただし、これはあくまで「設備の保護」レベルの話です。

プレス機のエリアセンサーなど、「人の命に関わる安全対策」には、汎用のNPN/PNPセンサーではなく、必ず「セーフティセンサ(OSSD出力)」や「強制開離機構付きリミットスイッチ」を使用してください。

汎用センサーの故障は命取りになります。ここだけは混同しないでください。

現場での「動作確認」の落とし穴

試運転やメンテナンス時、2線式は少し厄介です。

- 3線式: 茶(24V)と青(0V)に電気を通せば、センサ単体でLEDが光る。動作確認が容易。

- 2線式: センサ単体に24Vを繋いでも(機種によりますが)うまく動かない、または電流制限なしで直結すると過電流で壊れるリスクがある。

2線式の動作確認には、必ず「負荷(リレーや抵抗)」を直列に繋ぐ必要があります。 「テスターと電池だけでチェックしようとして動かず、初期不良と勘違いして新品を再発注した」というのは、新人の恥ずかしいあるあるミスです。

まとめ:選定基準の「解像度」を上げろ

ただ「配線がラク」で選ぶのと、 「NPN/PNP混在盤だから在庫統一のために2線式にする。ただし漏れ電流計算と抵抗の熱設計は済ませてある」 と言って選ぶのとでは、雲泥の差があります。

- 内部回路(ブリッジ)を想像できるか?

- オームの法則(V=IR)で誤動作電圧を計算できるか?

- ジュールの法則(P=IV)で抵抗の発熱を予測できるか?

センサー1つ選ぶのにも、これだけの物理法則と設計思想が詰まっています。 カタログのスペック表を「読む」のではなく、「読み解く」設計者になってください。