「インダストリー4.0」「スマート工場」「IoT化」……。 展示会に行けばキラキラした言葉が踊っていますが、現場の設計者からすれば「で、結局どうやって繋ぐの?」というのが本音ではないでしょうか。

工場の現場には、三菱電機、オムロン、キーエンスなど異なるメーカーの機器が混在しており、これらを繋ぐには膨大な手間がかかります。 もし、このまま従来の方法で無理やり上位システムと連携させようとすれば、エクセルでの膨大なアドレス管理表作成という「地獄」が待っています。

そこで今回は、多種多様なメーカーのPLCを扱ってきた実務9年の現役エンジニアの視点から、今さら聞けない「OPC UA」について解説します。

この記事を読めば、OPC UAの本質である「通訳機能」を理解でき、上位システムとの連携を求められた際に、「それならOPC UAでタグ渡しにしましょう」と自信を持って提案できるようになります。

結論から言うと、OPC UAとは「メーカーの壁を取り払うための全世界共通の通訳(翻訳機)」であり、現場をアドレス管理から解放する最強のツールです。

ただし、万能ではありません。 この「通訳」を高速なモーション制御に使おうとすると、通信速度が追いつかずに設備が停止する恐れがあります。

OPC UAとは?現場が「共通の通訳」を必要とする理由

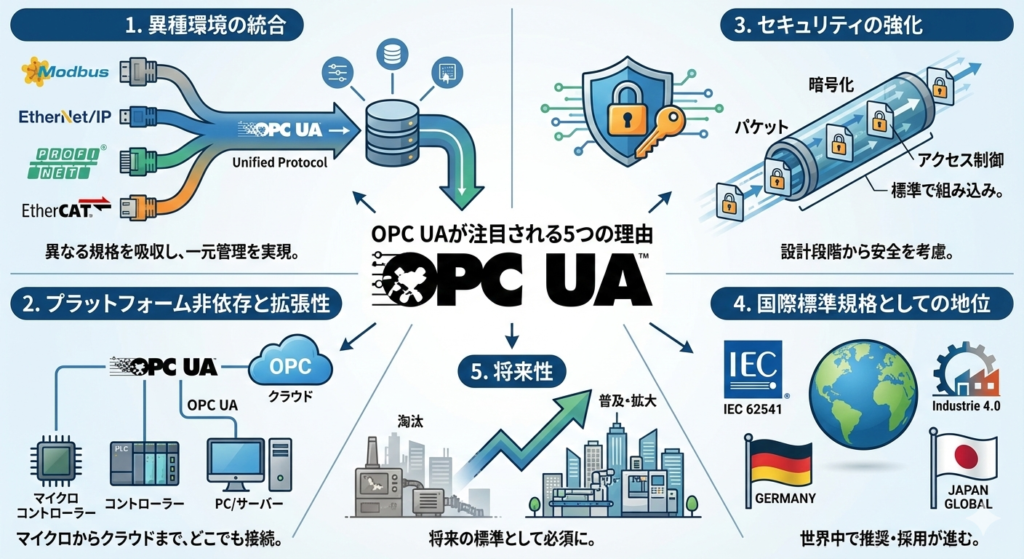

なぜ今、OPC UAがこれほど注目されているのでしょうか。 結論から言うと、「メーカーごとにバラバラな『方言』を、世界共通語に統一するため」です。

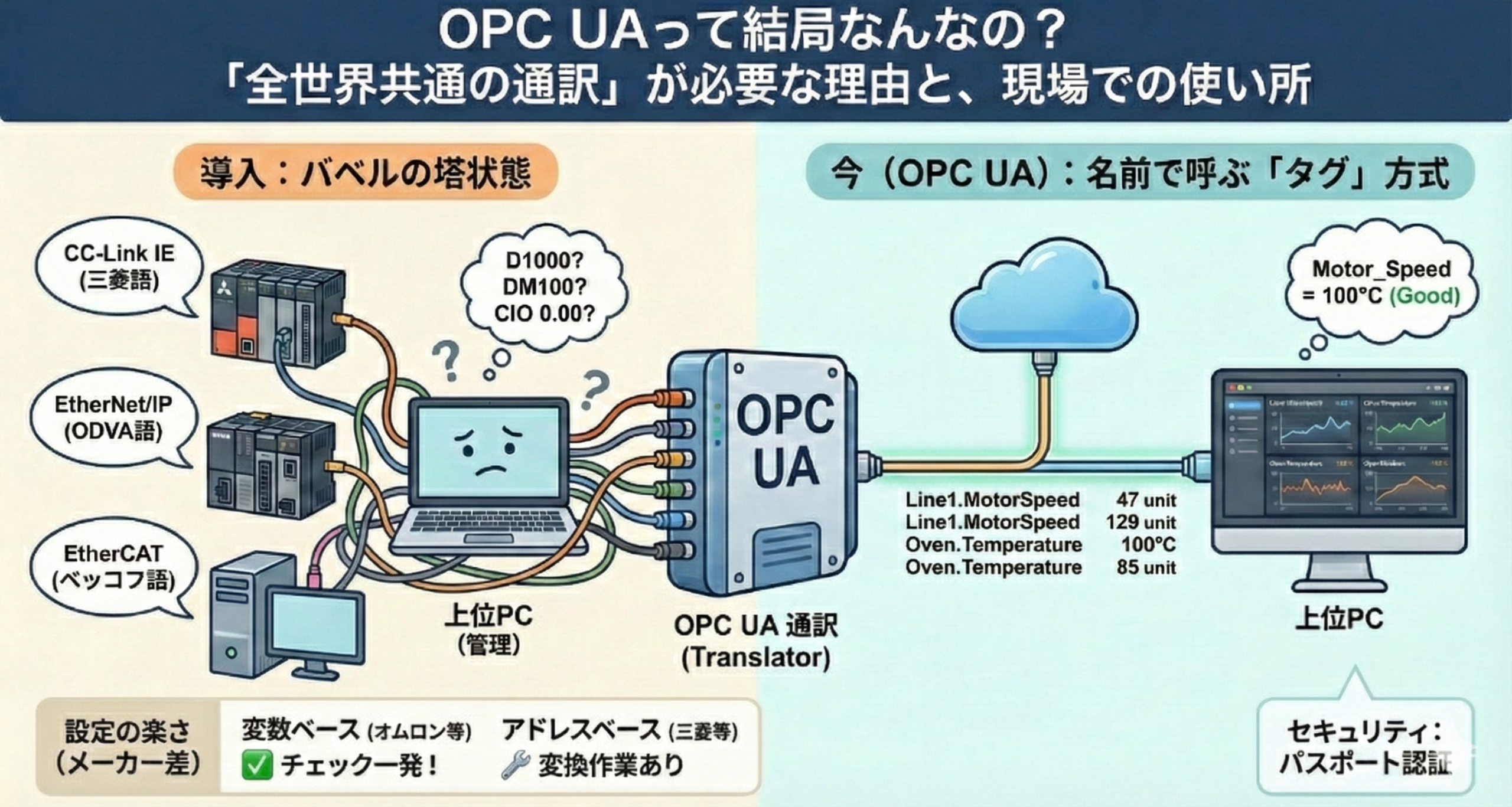

メーカーごとの「方言」で現場は会話不能

工場の中を見渡してみてください。

- 三菱電機のPLC

- オムロンの温調器

- キーエンスのセンサー

- ファナックのロボット

まるで多国籍軍のように、様々なメーカーの機器が混在していますよね。 これらには今まで「言葉が通じない」という致命的な問題がありました。みんな、メーカー独自の「きつい方言」しか喋れないのです。

- CC-Link IE (三菱語)

- EtherNet/IP (ODVA語)

- EtherCAT (ベッコフ語)

この状態で、上位のパソコン(サーバー)でデータをまとめて管理しようとするとどうなるでしょうか? パソコン側は、これら全ての方言を理解するために、何種類もの「通訳プログラム」を用意しなければなりません。これでは、システムを組むだけで莫大な手間とコストがかかってしまいます。

OPC UAという「世界共通語」の登場

そこで救世主として登場したのが、「全員、これからは『OPC UA』という世界共通語で喋ろうぜ」というルールです。

機種が違っても、出口の言葉が「OPC UA」に統一されていれば、上位システム側はたった一つの言葉を覚えるだけで済みます。 これが、インダストリー4.0においてOPC UAが標準規格(スタンダード)と言われる最大の理由です。

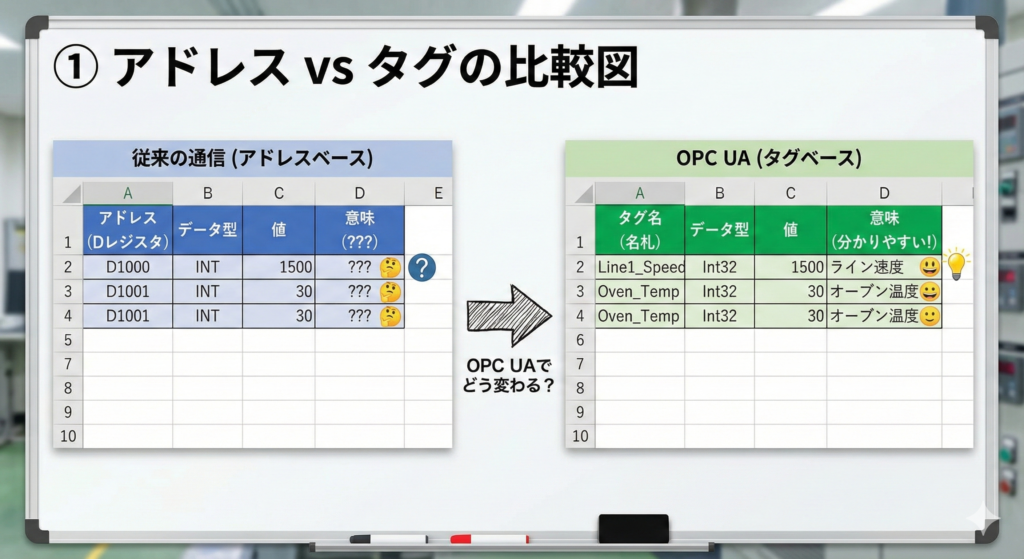

最大の違いは「アドレス」を捨てて「タグ」で呼ぶこと

従来の通信(Modbusや各社独自プロトコル)とOPC UAの最大の違いは、「データの呼び方」にあります。 OPC UAでは、「アドレス管理」を捨てて、「タグ(名前)」でデータを管理します。

【従来】番地で呼ぶ「郵便屋さん」の限界

これまでは、データを取り出すために「メモリの番地」を指定していました。

- 三菱電機 (Q/iQ-R): 「D1000番地」の値を見ろ!

- キーエンス (KV): 「DM100番地」の値だ!

これの問題点は、「外(PC側)からは、その数字が何の意味かさっぱり分からない」ことです。 PC側のプログラマーは、「三菱のD1000はライン速度、キーエンスのDM100は温度…」という膨大な「翻訳表(アドレスマップ)」をエクセルで作る必要がありました。

もしPLCのラダー修正でD1000がD1002にズレたらどうなるでしょう? ……翻訳表もPC側のプログラムも全部修正です。まさに地獄です。

【OPC UA】名前で呼ぶ「タグ方式」の革命

一方、OPC UAでは内部のメモリ番号なんて気にしません。データに「名札(タグ)」を付けてやり取りします。

Line1.MotorSpeed(ライン1のモータ速度)Oven.Temperature(オーブンの温度)

これなら、三菱だろうがキーエンスだろうが、外から見れば同じ「Temperature」です。

PLCの中身がD1000だろうがD5000だろうが、タグ名さえ合っていれば上位システムは一切修正不要です。仕様変更に強いシステムを作るには、この「タグ管理」が不可欠なのです。

設定の手間が変わる!「変数ベース」と「アドレスベース」の違い

OPC UAを導入する際、最も作業時間を左右するのが、PLCが「変数ベース」で作られているか、「アドレスベース」で作られているかです。 最近は三菱電機やキーエンスも変数対応が進んでいますが、現場にはまだ「アドレス思考」が根強く残っています。それぞれの設定イメージの違いを見てみましょう。

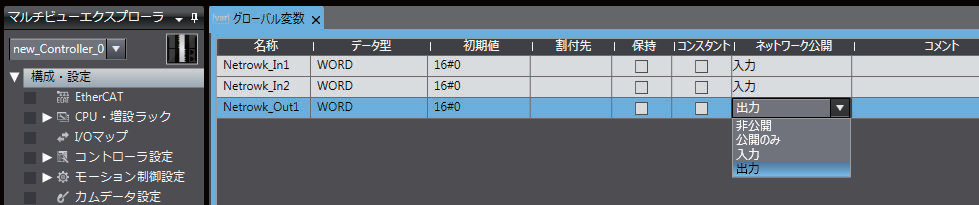

変数ベース(IEC準拠):チェックを入れるだけで完了

これは最初から「変数をタグとして扱う思想(IEC 61131-3準拠)」で作られています。 代表的なのはオムロン(NJ/NXシリーズ)やシーメンス、ベッコフなどですが、最近の三菱電機(iQ-R)やキーエンスも「ラベルプログラミング」を行えばこの方式が使えます。

オムロンの場合、設定は一瞬です。

- グローバル変数を作る(例:

Network_In1など)。 - その変数の「ネットワーク公開」という列を、プルダウンで切り替える。

たったこれだけで、上位PCからは自動的にその変数名が「タグ」として見えるようになります。 構造体などもそのまま見えるため、「ダントツで楽」です。

(※出典:オムロン株式会社「NJ/NXシリーズ CPUユニットユーザーズマニュアル OPC UA編 (SBCA-411)」より)

画像の「ネットワーク公開」の列を見てください。 ここのプルダウンを「非公開」から「入力」や「出力」に変えるだけ。……信じられないかもしれませんが、設定は本当にこれだけです。 これだけで、PLC内部の変数がそのままOPC UAの「タグ」として世界中に公開されます。

アドレスベース(従来型):割り付け設定(マッピング)が必要

こちらは伝統的なアドレス(デバイス)管理を守っている場合です。 従来の三菱電機(Qシリーズ等)やキーエンス、あるいは最新機種を使っていても「ラダーをデバイス(D, M等)で書いている場合」は、この手間が発生します。

- OPC UAユニットの設定ツールを開く。

- 「デバイス D1000番地 を、タグ名

Motor_Speedに変換する」という「割り付け設定」を行う。 - ユニットに書き込む。

あくまで「アドレス」を「タグ」に変換して見せているだけなので、変換テーブルを作る作業が発生します。大規模なシステムを作る場合、この手間の差は意外と馬鹿になりません。

セキュリティと情報モデルの基礎知識

現場で少し敬遠されがちなのが、「セキュリティ」や「情報モデル」といった小難しい話です。 しかし、これも「なぜ必要なのか」が分かれば怖くありません。

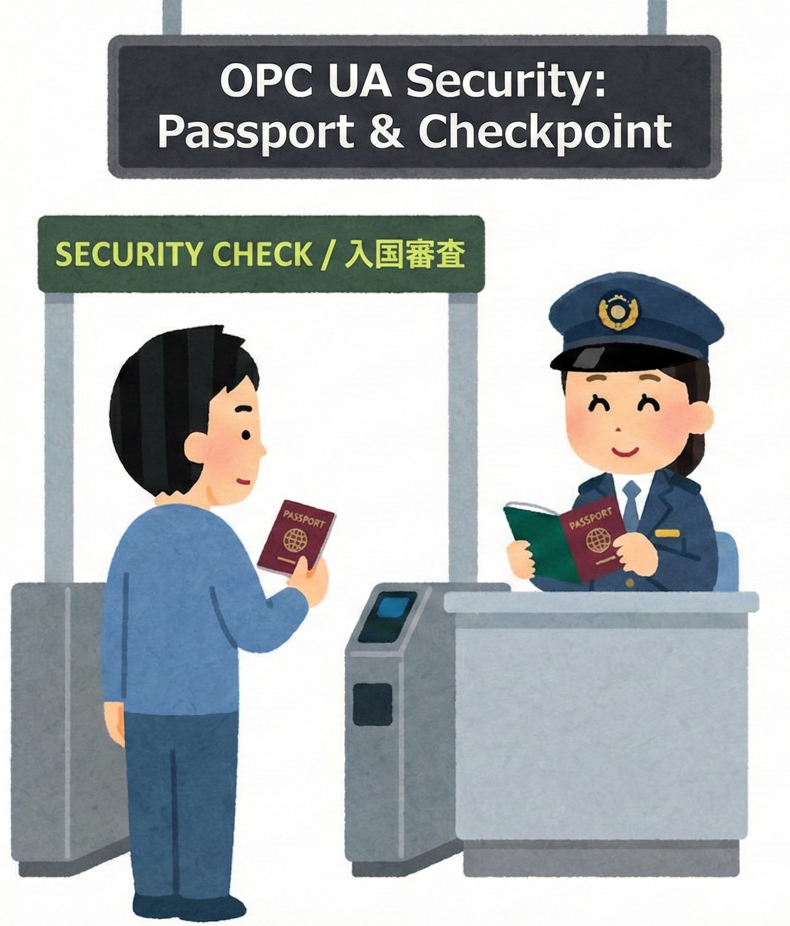

セキュリティは「社員証」ではなく「パスポート」

従来の工場ネットワークは、外と繋がっていない「鎖国」状態でした。だから、ケーブルさえ挿せれば誰でもアクセスできる「性善説」で回っていました。

しかし、IoT化するということは、インターネットやクラウドと繋がる「開国」を意味します。 もし従来の感覚でネットに繋げば、地球の裏側のハッカーに工場を止められてしまうかもしれません。

そのため、OPC UAには厳格なセキュリティが標準装備されています。

- 接続要求: 「繋いでいい?」

- 証明書確認: 「パスポート(電子証明書)見せて。正規の管理者だね」

- 暗号化通信: 「じゃあここからは、盗聴されても分からない暗号で話そう」

面倒な証明書設定は、工場を守るための必須のパスポートなのです。

ただの数値じゃない「情報モデル」の仕組み

また、OPC UAではデータが単なる数値ではなく、リッチな情報として扱われます。

- 従来: 「100」というデータのみ。(100℃なのか100mmなのか不明)

- OPC UA:

- 値: 100

- 単位: Celsius (℃)

- 品質: Good (正常値)

- 時間: 2025/12/24 15:00

データそのものに「私は摂氏100度で、正常なデータですよ」という自己紹介が含まれているのです。 これにより、受け取った側のシステムは何も考えずにデータをグラフ化したり保存したりできます。

OPC UAの現実的な使い分け(適材適所)

「じゃあ、これからはセンサーも全部OPC UAになるの?」というと、そうはなりません。 OPC UAは高機能なぶん、通信パケットが大きく、処理が重いからです。0.1ミリ秒を争うような高速なモーション制御には不向きです。

制御はフィールドバス、情報収集はOPC UA

現在の工場のトレンドは、以下のような「適材適所」の使い分けです。

| 階層 | 役割 | 推奨プロトコル |

| 上位 (IT層) | 生産管理・クラウド連携 (速度より意味・安全重視) | OPC UA |

| コントローラ間 | PLC同士の連携 | EtherNet/IPなど |

| フィールド (現場) | モーター・センサー制御 (とにかくリアルタイム性重視) | EtherNet/IP,EtherCAT, CC-Link IE TSN,MECHATROLINK など |

現場の足回りは従来どおり得意なフィールドバスで高速に回し、そのデータをPLCが集約して、上位へ送るときだけOPC UAに変換して渡す。 これが最もコストパフォーマンスが良く、現実的な構成です。

OPC UAは上位連携には最強ですが、高速な制御には向きません。足回りの制御には『EtherNet/IP』などが適しています。違いについては以下の記事で解説しています。

まとめ

- OPC UAは「通訳」: メーカー間の言葉の壁をなくす共通言語。

- タグで管理: アドレス(番地)管理から解放され、仕様変更に強くなる。

- 設定のコツ: 「変数ベース(ラベル)」で設計すれば設定は爆速。アドレスのままだと変換の手間が残る。

- セキュリティ: 面倒な証明書は、工場を守るための「パスポート」。

- 使い分け: 足回りの制御はフィールドバス、上位への情報収集はOPC UA。

「難しい・面倒」と思われがちなOPC UAですが、その本質は「人間(エンジニア)が楽をするための仕組み」です。

次回のプロジェクトで「上位連携」の話が出たら、「じゃあOPC UAでタグ渡しにしましょうか」と提案してみてください。それだけで、あなたは「IoTの分かるエンジニア」として一目置かれるはずです。