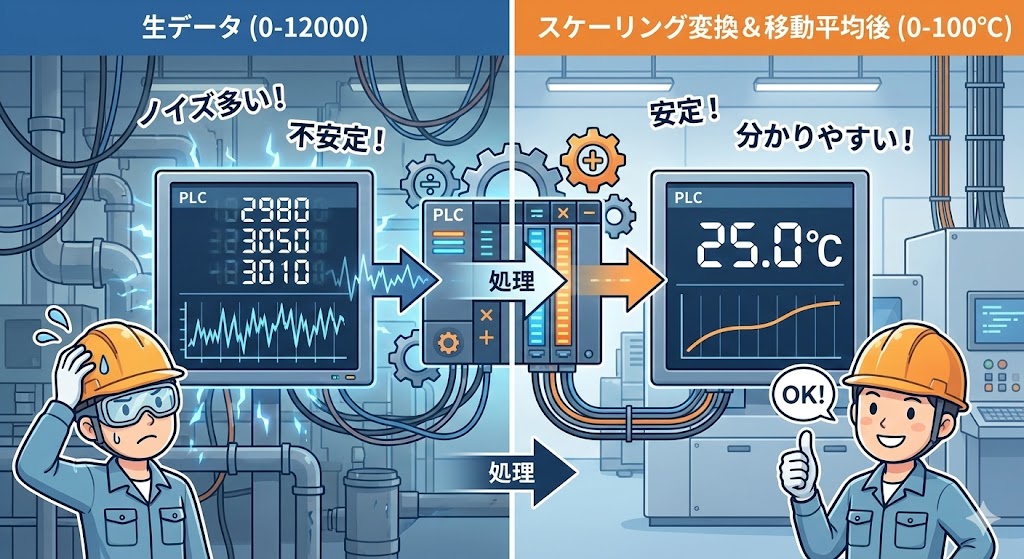

「センサーも繋いだ! アイソレータも完璧! さあPLCのモニターを見るぞ!」意気揚々とラダーソフト(GX Worksなど)を開いた新人が、最初に絶句するのがこのシーンです。

- 現場の温度計: 25.0℃

- PLCのモニタ値: 3000

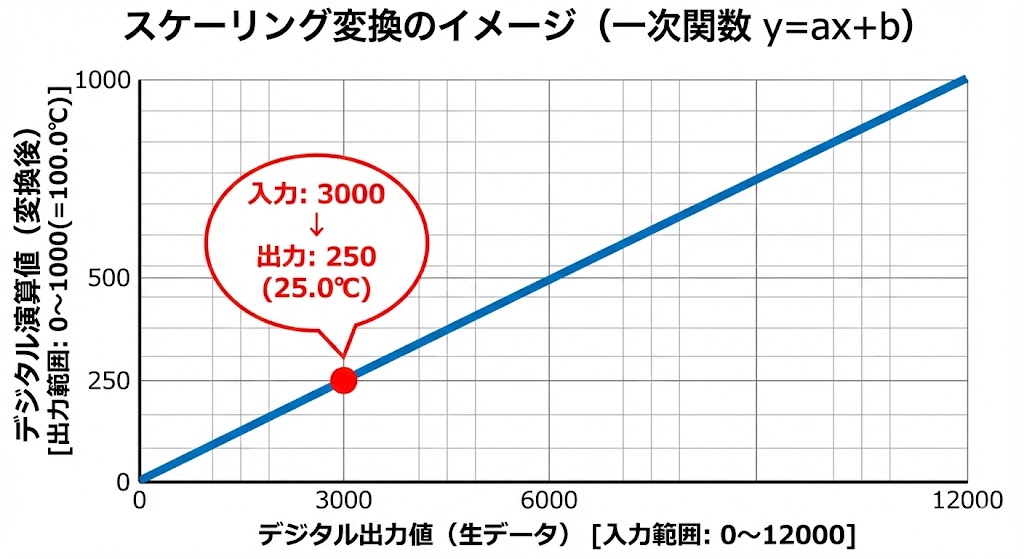

「は? 3000℃? 鉄も溶けるぞ?」 いいえ、違います。それはPLCが読み取った「デジタル出力値(生データ)」です。 最近のPLCユニットは高分解能なので、4-20mAを「0〜12000」などの大きな桁で取り込みます。

(※25℃は全体の25%なので、12000の25%=3000 と表示されます)

この「機械の言葉(0〜12000)」を、人間が分かる「工学値(0〜100℃など)」に翻訳してあげる処理。 それが「スケーリング(工学値変換)」です。

(※入力3000が25.0℃になるイメージ)

今回は、実務経験9年の電気設計者が、このスケーリングの「一番楽なやり方」と、プロとして知っておくべき「計算の理屈」を解説します。

結論から言うと、今の時代、ラダーで計算式を書く必要はありません。 ユニット設定だけで終わります。

ただし、設定だけで済ませる場合、新人が100%ハマる「アドレスの罠」が存在します。 これを知らないと、「設定したのに数値がおかしい!」と現場でパニックになります。その回避策から見ていきましょう。

結論:「ラダー計算」なんて書かなくていい

いきなり結論ですが、今の時代のPLC(三菱電機 Q64ADなど)を使うなら、ラダープログラムで計算式を書く必要はありません。なぜなら、ユニット自体に「スケーリング機能」がついているからです。

パラメータ設定だけで終わる

マニュアルを見てください。やることはシンプルです。

- スケーリング機能: 「有効」にする。

- 上限・下限値設定: 変換したい数値の範囲を入力する。

設定は以下の通り入力してください。

| 項目名 | 設定値 | 備考 |

| スケーリング有効/無効設定 | 有効 | 有効にする |

| スケーリング上限値 | 1000 | 100.0℃のこと |

| スケーリング下限値 | 0 | 0.0℃のこと |

たったこれだけで、PLCは勝手に内部で計算を行い、最初から「変換後の値」としてデータを渡してくれます。 ラダーもシンプルになりますし、計算ミス(バグ)も起きません。基本は、この「ユニット機能」を使ってください。

【注意】ここだけは気にしろ!「アドレスの罠」

ただただし、1つだけ落とし穴があります。 スケーリング機能を使った場合、「見るべきデータのアドレス」が変わります。

- デジタル出力値: スケーリング前の生データが入る場所。

- (例:4-20mA入力で高分解能モードなら 0〜12000 など) “

- デジタル演算値: スケーリング後の変換済みデータが入る場所。

- (例:上限1000に設定したなら 0〜1000) “

「設定したのに数値が12000のままだ!(スケーリングされてない!)」と騒ぐ新人は、大抵この「出力値(生データ)」の方を見ています。 マニュアルのメモリマップを確認し、必ず「演算値(変換後)」の方を参照してください。

ブラックボックスの中身(計算式の正体)

「じゃあ、設定さえ出来れば計算式なんて知らなくていいですね?」 ……本当にそうでしょうか?

- もし、スケーリング機能がない「古い/安いユニット」を使うことになったら?

- 「4mAの時だけ少し数値をズラしたい」といった「特殊な微調整」が必要になったら?

その時、中身(計算式)を知らないと手も足も出なくなります。 ユニットの中で行われている「ブラックボックスの正体」は、中学数学で習った「一次関数(直線の式)」です。

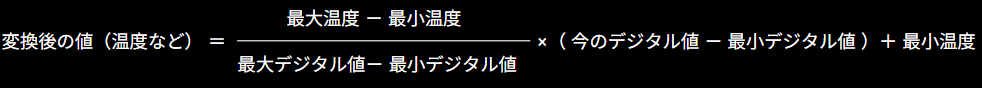

万能スケーリングの公式

いちいち「傾き a」や「切片 b」を求めて連立方程式を解く……なんて面倒なことは現場ではやりません。

以下の「万能公式」をメモ帳に貼っておいてください。これ一つで、温度でも圧力でも流量でも全て計算できます。

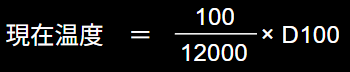

これだけだと難しいので、「0〜12000」というデジタル値を、「0〜100℃」に変換する例を当てはめてみましょう。

- 分子(温度の幅): 100 – 0 = 100

- 分母(デジタルの幅): 12000 – 0 = 12000

- 今の値: D100(とします)

ラダー回路で書くなら、小数を扱うと面倒なので、掛け算を先にするのがコツです。

- 今の値(D100) に 100 を掛ける(分子)

- その結果を 12000 で割る(分母)

- 結果、25℃ になる。

これがスケーリングの正体です。この理屈さえ知っていれば、どんな古いPLCでも、どんな特殊な変換でも、自分でラダーを書いて対応できます。

【実践】計算ツールで確かめてみよう

現場で「あれ? この数値で合ってるっけ?」と不安になった時は、以下のシミュレーターに数値を入力して答え合わせに使ってください。

安定化:数値がチラつく時の「平均化処理」

スケーリングが出来て、タッチパネルに「25.0℃」と表示できた! ……と思ったら、今度は別の問題が起きます。

- 25.0℃

- 25.3℃

- 24.8℃

- 25.1℃

「数値がパラパラ動いて見にくい……」 アナログ信号は非常に繊細なので、電気的なノイズを拾ってしまい、数値が常に細かく変動します。

解決策:3つの「平均化処理」を使い分けろ

そこで必要なのが、ノイズをならす「平均化処理」です。 三菱のユニットなどでは、主に以下の3つが選べます。

- 時間平均: 「○ミリ秒間」のデータを溜めて平均する。

- 回数平均: 「○回分」のデータを溜めて平均する。

- 移動平均: 常に「直近○回分」のデータで平均を取り続ける。

人間が見るなら「移動平均」一択

どれを使っても数値は安定しますが、タッチパネルに表示するなら「移動平均」が推奨です。

「時間平均」や「回数平均」は、計算が終わるまで数値が更新されないため、表示が「カクカク」してしまいます。 対して「移動平均」は、サンプリングごとに滑らかに数値が推移するため、「ヌルヌル」と動いて自然に見えます。

まずは設定画面で「移動平均」を選び、回数を「10回〜50回」程度に設定してみてください。 パラパラしていた数値が、ウソのようにドッシリと安定するはずです。

まとめ:機能を使う側から、支配する側へ

- 基本戦術: ラダーは書くな。「ユニット設定(パラメータ)」で楽をしろ。

- 注意点: 設定を使うときは「デジタル演算値(計算後の値)」を見ろ。

- 奥義: 設定できない時のために、「計算式(y=ax+b)」と「移動平均」の理屈だけは理解しておけ。

便利な機能は使い倒すべきです。しかし、「なぜ動くのか?」を知った上で使うのと、知らずに使うのとでは、トラブル対応力に雲泥の差が出ます。 これでアナログ制御の基礎は完璧です。自信を持って現場のセットアップに挑んでください。

▼ アナログ信号基礎講座(全4回)

今回で、全4回にわたる「アナログ制御の基礎」シリーズは完結です。 長い道のりでしたが、貴方の手元にはもう最強の武器が揃っています。

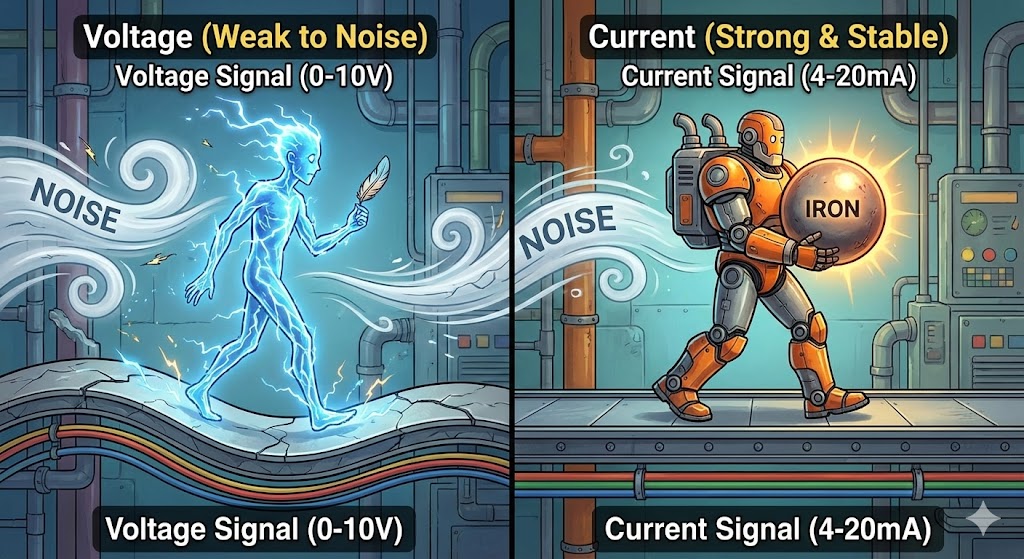

- Vol.1 選定編: 4-20mAと1-5Vの違いを理解し、適切な機器を選べるようになりました。

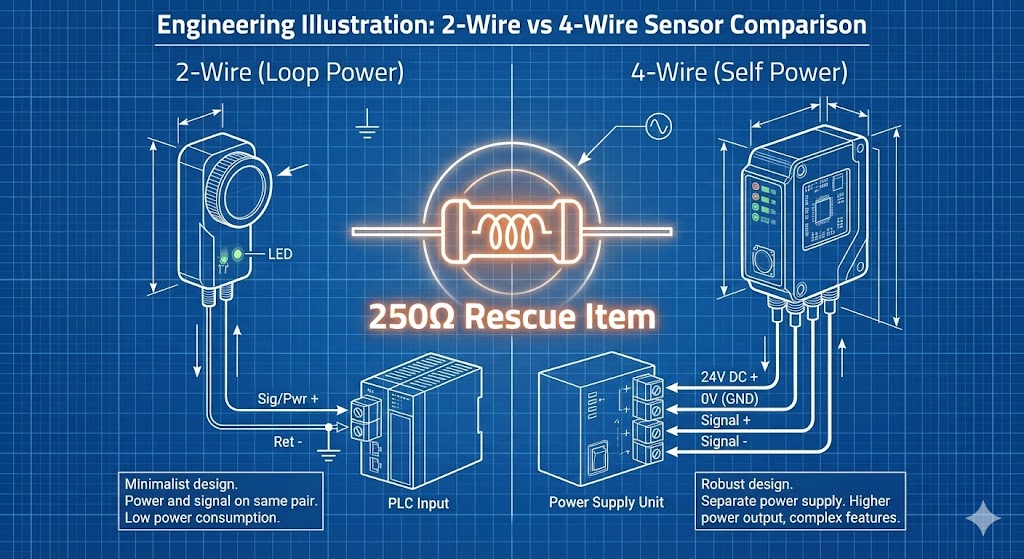

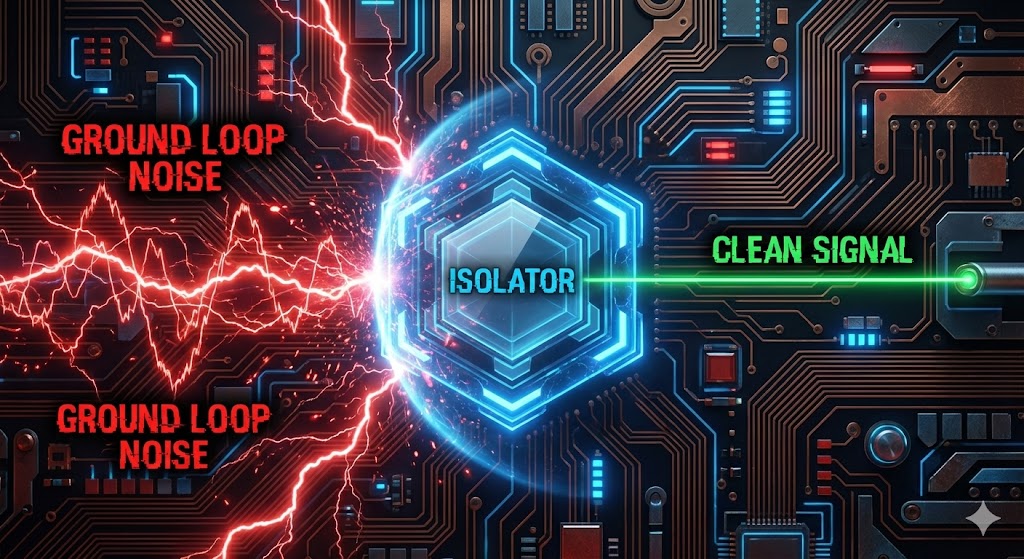

- Vol.2 絶縁編: アイソレータを使い、機器と自分を守る「守備力」を身につけました。

- Vol.3 ノイズ編: 現場の魔物(ノイズ)を、配線の工夫だけでねじ伏せる術を学びました。

- Vol.4 ソフト編: そして最後に、バラつく数値を「意味のあるデータ」に変える仕上げを行いました。

ここまで読み通した貴方は、もう「アナログは難しそうだから……」と逃げていた頃の貴方ではありません。 もし現場で「数値がおかしい!」というトラブルが起きても、「ノイズかな? 設定かな? それとも計算式かな?」と、冷静に原因を切り分けられるはずです。

アナログ制御は、FA電気設計の「基本」にして「奥義」です。 ぜひ現場の実機で設定を行い、タッチパネルに思い通りの数値がピタリと表示される、あの「快感」を味わってください。