「制御盤の点検に行ったら、まず全ての端子を増し締めしろ」

新人時代、先輩からそう教わり、終わりのない単純作業に絶望した経験はありませんか?「しっかり締めたはずなのに、なぜ勝手に緩むのか?」

この疑問を放置して、思考停止で「ねじ式」を選び続けていると、無駄なメンテナンス工数や、制御盤の大型化で損をし続けることになります。

そこで今回は、現場で数多くの制御盤を設計・施工してきた実務9年のプロの視点から、永遠のテーマである「ねじ式 vs スプリング式」に決着をつけます。

先に結論を言います。 現代の制御盤において、コスト・施工性で勝つなら「スプリング式」一択です。 しかし、思考停止でスプリング式を選ぶと、現場で重大なトラブルになる「唯一の例外」が存在します。

この記事では、以下の3つの真実について解説します。

- 【緩み】 なぜねじだけが緩むのか?(物理的メカニズム)

- 【コスト】 部材費と施工費、どっちが得か?

- 【選び方】 プロが実践する使い分けの基準

この記事を読めば、ただ「安いから」ではなく、トータルコストで勝てる「正しい端子台選定」ができるようになります。

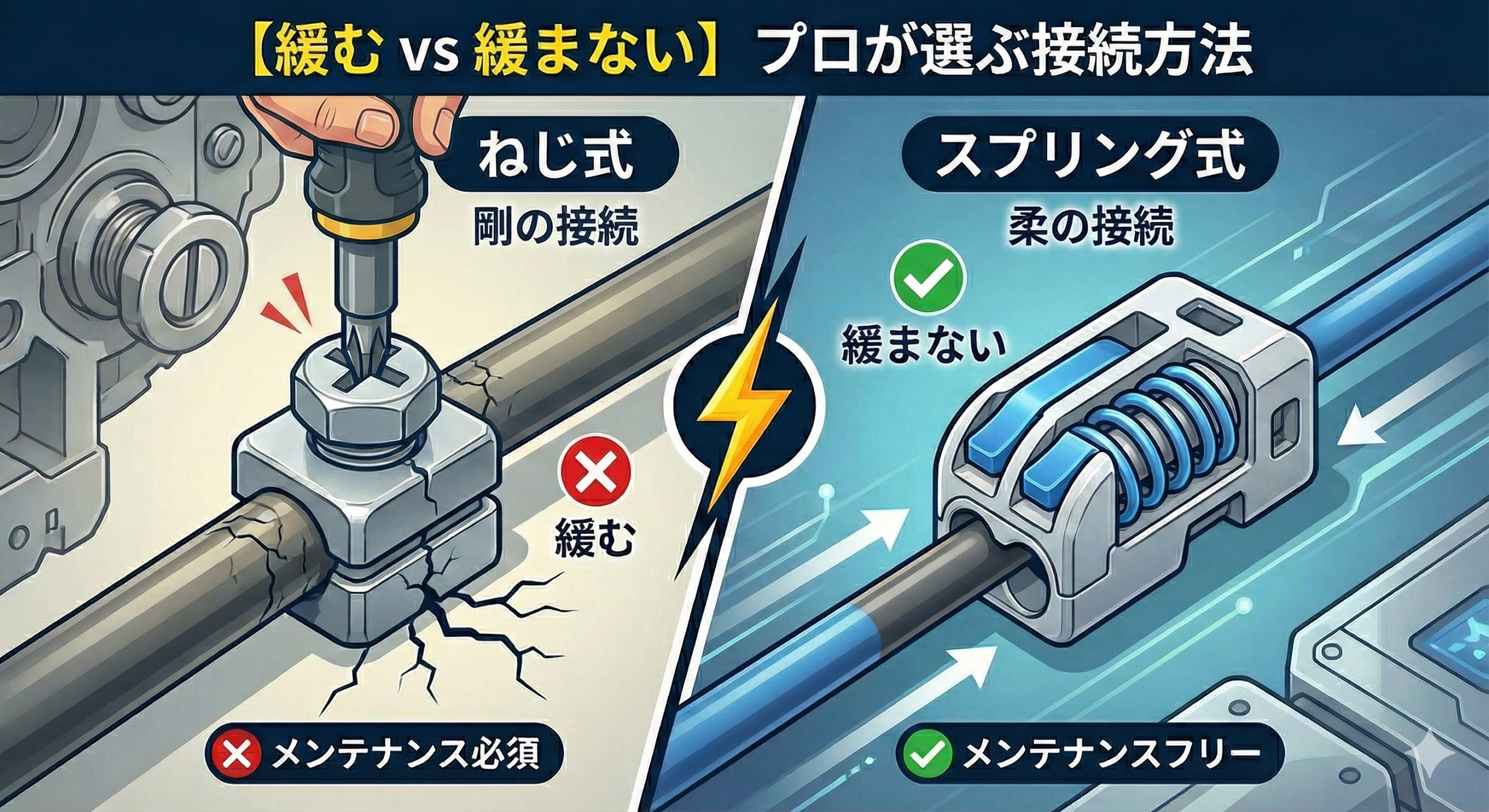

【違い1:緩み】なぜ「ねじ」は緩み、「スプリング」は緩まないのか?

ねじ式の最大の弱点は、「振動がなくても勝手に緩む」ことです。 その犯人は、以下の2つの「金属の性質」にあります。

① クリープ現象(へたり)

銅は金属の中では比較的柔らかい素材です。

ねじで強く締め付けると、時間はかかりますが、銅線が圧力に負けて少しずつ変形(ペチャンコになる)していきます。

これを「クリープ現象」と呼びます。

銅線が薄くなれば、当然ねじとの間に隙間ができ、接触圧(締め付け力)が低下します。これが「初期緩み」の正体です。

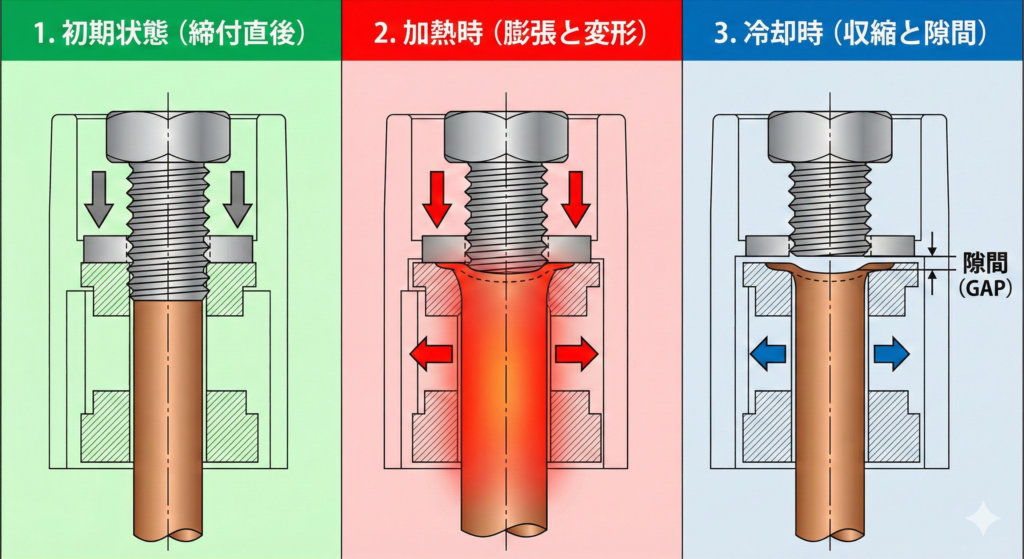

② ヒートサイクル(熱による呼吸)

さらに厄介なのが、電流による熱です。

- 通電(発熱): 銅線が膨張し、逃げ場がないのでねじにさらに押し潰される。

- 停止(冷却): 銅線が収縮するが、潰れた分だけ元に戻らず「隙間」ができる。

これを繰り返すことで、誰も触っていないのに隙間が拡大し、接触不良(緩み)が発生します。 つまり、「クリープ(へたり)」と「ヒートサイクル(熱)」のダブルパンチがある限り、ねじ式の増し締め作業はなくならないのです。

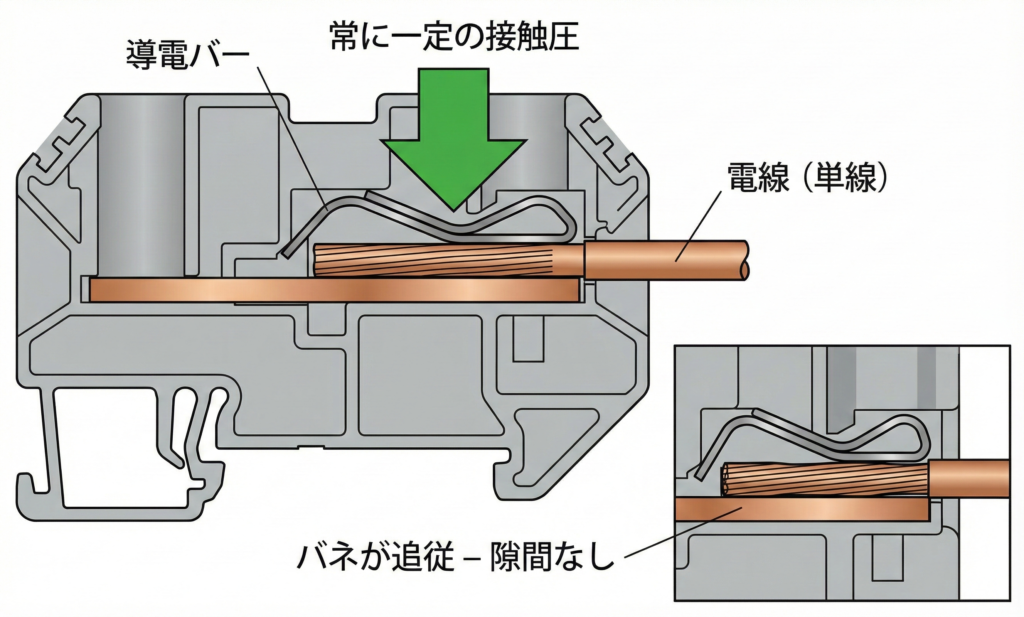

スプリングは「追従」するから緩まない

一方、スプリング式(プッシュイン)は、金属バネの弾性を利用して電線を押さえ続けます。

もし電線が「へたり」で薄くなったり、熱で収縮したりしても、バネがその分だけ伸びて「追従」します。 常に一定の力で押し続けるため、原理的に「緩む(隙間ができる)」という現象が起きません。

- ねじ式: 強力だが変化に弱い「剛の接続」

- スプリング式: 変化を受け流す「柔の接続」

【違い2:コスト】部材費は「ねじ」、トータルは「スプリング」

「じゃあ全部スプリング式にすればいいの?」というと、現場には「コスト」という壁があります。しかし、ここには落とし穴があります。

「カタログ価格」と「施工コスト」の逆転現象

単純な部材単価(カタログ価格)で見ると、長年の実績がある「ねじ式端子台」の方が安いケースが多いです。

しかし、プロは「設置完了までのトータルコスト」で見ます。

| 比較項目 | ねじ式(丸型端子) | スプリング式(プッシュイン) |

| 部材コスト | 安い | やや高い |

| 施工時間 | 遅い(圧着・ねじ締め) | 爆速(挿すだけ) |

| 設置スペース | 大きい(幅をとる) | 極小(幅3.5〜5mm) |

| メンテナンス | 定期的増し締めが必須 | メンテナンスフリー |

| 信頼性 | 作業者の腕(トルク管理)に依存 | 誰がやっても均一 |

圧倒的な省スペース化が「板金コスト」を下げる

ねじ式からスプリング式に変える最大のメリットは、実は「盤の小型化」にあります。

ねじ式端子台は、構造上どうしても一定の幅(約8mm〜)が必要ですが、スプリング式は構造がシンプルなため、幅3.5mmや5mmといった極薄サイズが実現可能です。

【例:100本の線を接続する場合】

- 一般的なねじ端子(8mm幅)× 100本 = 800mm

- スプリング端子(5mm幅)× 100本 = 500mm

その差は歴然。たった1列で「300mm(30cm)」ものスペース削減になります。

端子台の幅が減れば、DINレールも短くなり、制御盤(板金)自体のサイズをワンサイズ小さくできる可能性があります。これは、端子台の差額など吹き飛ぶほどの大きなコストダウン効果を生みます。

【違い3:選び方】プロが実践する「使い分け」の基準

最後に、現場で迷わないための具体的な「使い分けガイド」を紹介します。

① 大容量動力(MCCB周辺)→「ねじ式」

依然として「ねじ式」が最強なのがここです。 スプリング式が増えてきた今でも、大型のMCCB(配線用遮断器)やマグネットスイッチの主回路には、依然として「ねじ締め」が多く採用されています。

その理由は、スプリングには出せない圧倒的な「接触圧(Contact Pressure)」にあります。

ボルトやねじを工具(レンチ・ドライバー)で締め付ける力は、バネの力よりも遥かに強力です。 銅線と端子金具を強烈な力で押し付け合うことで、接触抵抗を極限まで下げることができます。

- 大電流に強い: 抵抗が低いので、何百アンペア流しても発熱しにくい。

- 機械的強度: 太くて重いケーブルでも、ガッチリと物理的に固定できる。

つまり、「大電流を流す動力回路」においては、物理学的にねじ式が有利なのです。

💡 プロの愛用品:ねじを舐めない「Wera」 この「強烈な力」を伝えるには、普通のドライバーではねじ山を潰してしまいます。 私が長年愛用しているWera(ヴェラ)のドライバーは、先端のレーザー加工がねじ山に食いつくため、力を入れてもカムアウト(滑り)が起きません。「プラスの2番」はこれ一択です。

🚨 トレンドの変化:MCCBもスプリングの時代へ?

ただし、「MCCB=ねじ」という常識も変わりつつあります。 近年では、30AF〜100AFクラスの中小容量MCCBを中心に、スプリングクランプ式(ねじレス)の製品が各メーカーから登場しています。 「定期点検の増し締めをなくしたい」というユーザーの声に応え、今後は主回路でもスプリング式が選択肢に入ってくるでしょう。

② 制御・中継回路・輸出案件 →「スプリング式」

ここに関しては、スプリング式一択と言っても過言ではありません。

- 理由: 線数が多く、施工時間の短縮効果が絶大だから。

- 輸出: 海外へ送る場合、船便の振動でねじが緩むリスクを回避できるため、現地でのトラブル対応(高額な出張費)を防げます。

③ とにかく初期費用を削りたい案件 →「ねじ式」

「部材費を1円でも安く」という厳しい要求がある場合は、ねじ式を選択します。 ただし、「その後の増し締め工数はお客持ちになりますよ」と理解してもらう必要があります。

まとめ:時代は「スプリング」だが、適材適所で選ぼう

今回の内容をまとめます。

- 緩みの違い: ねじは「熱」で緩む。スプリングは「追従」して緩まない。

- コストの違い: 部材費は「ねじ」が安いが、施工費込みなら「スプリング」が安い。

- 選び方: 大電流は「ねじ」、制御・輸出は「スプリング」。

「昔からこれを使っているから」という理由だけで端子台を選んでいませんか? 「部材費」だけでなく「作業時間」「設置スペース」そして「将来のメンテ費」まで天秤にかけて選ぶのが、これからの電気設計者のスタンダードです。

\ 現場で役立つ!あわせて読みたい /

端子台の選定も重要ですが、「そこに繋ぐ電線の太さとブレーカー容量」は合っていますか? 「5.5sqに30Aブレーカー」など、現場でやりがちな危険な組み合わせを一目でチェックできる早見表を作りました。ぜひ画像を保存して、現場で活用してください!👇

他にも「現場で役立つ」技術ノート公開中

- 🎨 配線の色は合ってる?【図面】その「赤線」は本当にDC24Vか? 盤屋が震える「電線色」の罠と、図面より信じるべきもの

- 🏢 メーカー選びで迷ったら【PLC選定】PLCメーカー3社の特徴と選び方|三菱・キーエンス・オムロン、初心者はどれから学ぶ?

- ⚡ リレーの使い分け 【SSRの罠】「無音で長寿命」の裏にある「爆熱」と「暴走」。メカニカルリレーとの決定的な違い

- 日本と世界の違い [リンク:【NPN vs PNP】なぜ日本はNPN(マイナスコモン)なのか? 海外標準PNPとの「安全思想」の違い]